Влияние легирующих элементов на электротехническую изотропную сталь

Конференция: VI Международная заочная научно-практическая конференция "Научный форум: технические и физико-математические науки"

Секция: Металлургия и материаловедение

VI Международная заочная научно-практическая конференция "Научный форум: технические и физико-математические науки"

Влияние легирующих элементов на электротехническую изотропную сталь

Influence of alloying elements on electrotechnical isotropic steel

Leonid Medvedko

the student of the first course of the master's degree, the department of physical metallurgy, Lipetsk State Technical University, Russia, Lipetsk

Alexey Shestopalov

the student of the first course of the master's degree, the department of physical metallurgy, Lipetsk State Technical University, Russia, Lipetsk

Аннотация. Изотропная электротехническая сталь применяется в машиностроение и в быту. В данной работе рассматривается оптимальное количество и влияние легирующих элементов на свойства электротехнической стали.

Abstract. Isotropic electrotechnical steel is used in engineering and in everyday life. In this paper, we consider the optimal number and effect of alloying elements for improving the properties of electrical steel.

Ключевые слова: электротехническая сталь; легирование.

Keywords: electrical steel; alloying.

1. Углерод оказывает наиболее негативное влияние на свойства электротехнической стали.

Увеличение содержания углерода вызывает уменьшение магнитной проницаемости в слабых и средних полях, приводит к возрастанию коэрцитивной силы и снижению магнитной индукции. Это происходит из-за того, что даже несколько сотых процента углерода расширяют аустенитную область, т. к. углерод является сильным аустенитообразующим элементом.

Отрицательное влияние оказывает не только процентное содержание углерода в стали, но и то, в какой форме он находится в стали.

На форму выделения углерода в раствор будет оказывать скорость охлаждения после горячей прокатки. При медленном охлаждении будут выделяться дисперсные частицы и происходить фиксация углерода в твердом растворе.

Выплавлять электротехническую изотропную сталь нужно как можно с меньшим содержанием углерода, но снижение его в стали до 0,03−0,02% сопровождается интенсивным насыщением ее кислородом и азотом, что негативно скажется на магнитные свойства стали [1].

2. Кремний является основным легирующим элементом при производстве изотропной электротехнической стали.

Стали легируют кремнием для того, чтобы повысить магнитную проницаемость в слабых и средних магнитных полях, уменьшить константы магнитной кристаллографической анизотропии и магнитострикции. Помимо этого, кремний вызывает рост величины зерна, повышает степень раскисления жидкого металла в процессе выплавки и способствует некоторой графитизации углерода, также кремний понижает коэрцитивную силу и потери на гистерезис и вихревые токи.

Однако кремний снижает величину магнитной индукции насыщения и ухудшает механические свойства стали. Также в системе железо − кремний, при насыщении кремнием понижается точка Кюри.

Легирование электротехнической изотропной стали кремнием делается для улучшения ее магнитных и электрических свойств за счет увеличения удельного электросопротивления.

Рисунок 1. Влияние Si на магнитные и электрические свойства Fe – Si сплавов: 1 – температура Кюри; 2 – индукция насыщения; 3 – постоянная магнитной анизотропии; 4 – удельное электросопротивление; 5 – постоянная магнитострикции насыщения [2]

При изменении содержания кремния от 1,0 до 4,0% удельное электросопротивление сплава увеличивается в 2,5 раза, что сильно уменьшает потери на вихревые токи. Увеличение концентрации кремния приводит к резкому снижению температурного коэффициента электрического сопротивления. Это обеспечивает в стали с повышенным содержанием кремния незначительную температурную зависимость потерь на вихревые токи. Уже при содержании 2,0−2,5% кремний α-твердый раствор. Это позволяет получить в металле крупное зерно, и позволяет нагревать сталь до высоких температур без фазовой перекристаллизации [2].

3. Алюминий во многом похож на кремний по воздействию на сплав. Он также повышает электросопротивление и снижает индукцию насыщения. Как и кремний, алюминий также является ферритообразующим элементом. Сталь становится ферритной уже при 1 % алюминия. Дальнейшее увеличение содержания алюминия приводит к росту зерна, однако его увеличение, из-за действия алюминия, наблюдается до температуры отжига 850 оС. При температурах около 1 000−1 100 оС магнитные свойства ухудшаются в связи с тем, что происходит окисление алюминия и образуется глинозем.

Алюминий применяется в качестве раскислителя жидкой стали, что повышает качество стали при выплавке, т. к. он связывает кислород и азот во включения, от которых легко избавиться в процессе внепечной обработки жидкого металла.

Высокое содержание алюминия в стали ускоряет образование нитридов алюминия (AlN) и их выделение при высоких температурах (![]() -фаза). Нитриды алюминия замедляют нормальный рост зерен, тем самым создавая условия для протекания вторичной рекристаллизации с образованием ребровой текстуры.

-фаза). Нитриды алюминия замедляют нормальный рост зерен, тем самым создавая условия для протекания вторичной рекристаллизации с образованием ребровой текстуры.

Оптимальным для изотропной электротехнической стали считается содержание алюминия в пределах 0,20–0,60%. Однако даже небольшое количество алюминия ухудшает процессы прокатки стали. Уже 0,08 % по массе алюминия создает огромное количество дефектов на кромках полос. Дальнейшее увеличение содержания алюминия приводит к заметному снижению качества поверхности полосы после холодной прокатки.

4. Азот вызывает ещё более сильное негативное воздействие на магнитные свойства стали, чем углерод. Образование в стали нитридов и карбидов, вызванное наличием азота, приводит к заметному ухудшению коэрцитивной силы и потерь на перемагничивание.

5. Фосфор активно влияет на образование структуры в стали. Он влияет на рост зерна феррита и соответственно на характеристики, которые связаны с изменением структуры. Фосфор сужает ![]() -область и повышает критическую точку

-область и повышает критическую точку ![]() . Уменьшение

. Уменьшение ![]() -области способствует росту зерна и снижению потерь на гистерезис. При этом потери на вихревые токи не возрастают, так как с повышением содержания фосфора преобладающее влияние на величину потерь оказывает увеличение удельного электросопротивления.

-области способствует росту зерна и снижению потерь на гистерезис. При этом потери на вихревые токи не возрастают, так как с повышением содержания фосфора преобладающее влияние на величину потерь оказывает увеличение удельного электросопротивления.

Фосфор позволяет увеличить удельное электросопротивление стали, снижает коэрцитивную силу, что уменьшает площадь петли гистерезиса. В связи с этим снижаются гистерезисные потери и потери на вихревые токи. В результате общие потери на перемагничивание уменьшаются.

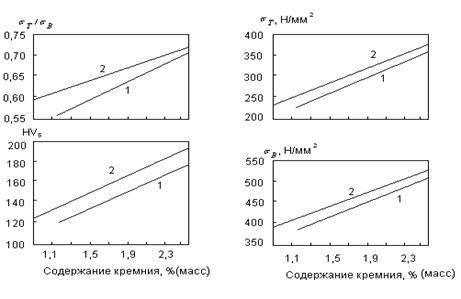

Фосфор позволяет повысить механические свойства стали. Например, повышение его содержания позволяет увеличить предел текучести и отношение предела текучести к временному сопротивлению ![]() . Влияние фосфора на механические свойства показаны на рисунке 2 [2].

. Влияние фосфора на механические свойства показаны на рисунке 2 [2].

Рисунок 2. Зависимость предела текучести ![]() , временного сопротивления

, временного сопротивления ![]() , отношения

, отношения ![]() и твердости

и твердости ![]() от содержания кремния в стали при содержании фосфора: 1. 0,008–0,01 %; 2. 0,054–0,10 % [2]

от содержания кремния в стали при содержании фосфора: 1. 0,008–0,01 %; 2. 0,054–0,10 % [2]

Однако, из−за того что фосфор повышает жесткость стали и это мешает прокатке, его содержание ограничивают до 0,20%.

6. Титан сильный нитридообразующий элемент. Применяется как модификатор. В основном оказывает вредное влияние на свойства стали из-за образования мелких нитридов и оксидов титана (TiN и TiO соответственно) которые тормозят рекристаллизацию стали.