Повышение магнитных характеристик электротехнической анизотропной стали, посредством разработки высокопроницаемой стали (Hi = В сталь)

Конференция: VI Международная заочная научно-практическая конференция "Научный форум: технические и физико-математические науки"

Секция: Металлургия и материаловедение

VI Международная заочная научно-практическая конференция "Научный форум: технические и физико-математические науки"

Повышение магнитных характеристик электротехнической анизотропной стали, посредством разработки высокопроницаемой стали (Hi = В сталь)

Increase of magnetic characteristics of electrotechnical anisotropic steels, through the development of high-permeability steel (Hi = B steel)

Alexey Shestopalov

the student of the first course of the master's degree, the department of physical metallurgy, Lipetsk State Technical University, Russia, Lipetsk

Leonid Medvedko

the student of the first course of the master's degree, the department of physical metallurgy, Lipetsk State Technical University, Russia, Lipetsk

Аннотация. В связи с бурным развитием мировой энергетики неизмеримо возросли требования к "магнитному" качеству и уровню магнитных свойств электротехнических сталей. В статье рассмотрен перспективный вид ЭАС - высокопроницаемая сталь (типа Hi = В). Сделано сравнение со сталями, применяемыми в настоящее время.

Abstract. In connection with the rapid development of world energy requirements to the "magnetic" quality and the level of magnetic properties of electrical steel immeasurably increased. Prospective type EAS - steel with high permeability (type Hi = B) are considered in the article. The comparison is made using the currently used steels.

Ключевые слова: электротехническая сталь; трансформатор; кремний.

Keywords: electrical steel; transformer; silicon.

Жесткая конкуренция заставляет производителей электротехнической стали постоянно модернизировать производство. Сохранять позиции на рынке удается лишь при разработке и создании новых. Электротехнические стали – это специальный класс магнитно-мягких ферромагнитных материалов, получаемых сплавлением технического железа с кремнием (до 6,5% Si). Данный класс сталей имеет широчайшую область применения. Их используют для изготовления различных трансформаторов, генераторов, преобразователей, двигателей и прочих магнитоактивных частей разнообразных электротехнических устройств. По условиям эксплуатации электротехнической стали предъявляются следующие основные требования:

· легкость намагничивания и перемагничивания (высокие значения магнитной проницаемости);

· высокие значения магнитной индукции;

· минимальные потери при перемагничивании.

Выполнение первых двух требований определяет размеры и вес электрических обмоток и магнитных сердечников трансформаторов. Минимальные потери на перемагничивание определяют КПД трансформаторов и их рабочую температуру. Именно поэтому вопросам повышения характеристик электротехнических сталей, а в особенности улучшению магнитных свойств, в последние годы уделяется особое внимание.

Прогресс в области электротехнических магнитных материалов в последние годы связан с развитием двух конкурирующих направлений в технологии их производства. Во-первых, это традиционный способ, основанный на выплавке сплава, горячей прокатке и сочетании холодной деформации с термической обработкой на конечной стадии производства. Во-вторых, способ получения быстрозакаленной ленты путем разливки расплава на поверхность вращающегося с большой скоростью валка-холодильника. Такая конкуренция привела к разработке новых типов электротехнических материалов с высокой магнитной индукцией и малыми потерями и ускорила совершенствование традиционных сплавов.

В настоящее время для производства трансформаторов металлургическая промышленность поставляет рулонную анизотропную сталь толщиной 0,3 мм с удельными магнитными потерями Р1,7/50 = 1,35-1,40 (марка 3405) и Р1,7/50 = 1,25-1,3 Вт/кг (3406) и магнитной индукцией В800 = 1,61-1,65 Тл.

В соответствии с возрастающим требованиям, металлурги ставят перед собой следующие задачи:

1 – снизить удельные потери стали и довести их до Р = 1,00-1,05 Вт/кг при повышении магнитной индукции В800 до 1,85 Тл и толщине стали 0,30-0,35 мм;

2 – обеспечить выпуск трансформаторной стали с малой магнитострикцией для снижения уровни шума трансформаторов;

3 – повысить пластичность стали и электроизоляционного покрытия для использования их в витых магнитопроводах;

4 – разработать магнитно-активные покрытия с высокой жаростойкостью (до 900–950 °С) в инертных средах и на воздухе.

Чтобы удовлетворить вышеперечисленным требованиям была разработана и, в настоящее время постепенно внедряемая в производство, высокопроницаемая сталь (типа Hi = В) с удельными потерями Р1,7/50 = 1,15–1,20 Вт/кг при толщине 0,3 мм.

Технология производства концептуально отличается от действующих тем, что высокая проницаемость достигается при переделе по схеме с двукратной холодной прокаткой. Эффективность предлагаемой технологии состоит в значительном уменьшении затрат на передел, а также исключении из технологического цикла трудоемких и экологически неблагоприятных операций (высокотемпературный нагрев слябов, азотирование и др.).

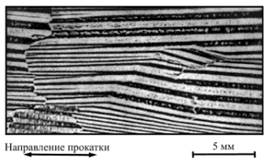

Высокопроницаемая анизотропная электротехническая сталь – анизотропная электротехническая сталь, имеющая совершенную кристаллографическую текстуру с магнитной индукцией не менее 1,85 Тл. Среднее отклонение осей легкого намагничивания [001] от направления прокатки составляет около 3° по сравнению с 6° для обычной анизотропной электротехнической стали сульфидного варианта. Высокопроницаемая сталь состоит из крупных зерен размером 5–30 мм, что совместно с кристаллографической текстурой приводит к формированию доменной структуры с широкими основными доменами. Основные домены пронизывают насквозь большую группу зерен (рис. 1), а корень квадратный из длины этой группы вдоль осей легкого намагничивания [001] определяет ширину основных доменов. В соответствии с формулой Прая и Бина, магнитные потери на вихревые токи можно снизить путем уменьшения ширины основных доменов.

Рисунок 1. Доменная структура высокопроницаемой анизотропной электротехнической стали

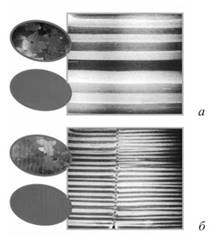

При пульсирующем лазерном облучении поверхности и плазменном облучением сфокусированным плазменным пучком создается линия точечных каверн (впадин) поперек направления прокатки. На рис. 2, показана доменная структура, состояние поверхности с электроизоляционным покрытием и после удаления покрытия травлением до (а) и после (б) лазерного облучения поверхности. Эффект воздействия лазерным или плазменным пучками связан с механическими напряжениями, которые формируют вблизи каверн замыкающую доменную структуру, поэтому эти воздействия снимаются после термической обработки при 800 °С [1]. Локальная механическая деформация и локальное электротехническое травление создают на поверхности стали линейные канавки поперек направления прокатки глубиной 15–20 мкм на расстояние около 5 мм. В данном случае измельчение основных доменов связано с размагничивающим эффектом на боковых стенках канавки, а также формированием микрозерен после термической обработки. Поэтому данный тип воздействий сохраняется после отжига при температуре 800 °С [2].

Рисунок 2. Вид поверхности анизотропной электротехнической стали с электроизоляционным покрытием, после удаления покрытия травлением и доменная структура до (а) и после (б) лазерного облучения поверхности

Применение лазерного скрабирования (нанесения лазерных барьеров) приближает магнитные свойства проката к сегменту высокопроницаемой стали и обеспечивает снижение удельных потерь электроэнергии на 5–15% по отношению к однотипным рядовым маркам трансформаторной стали других мировых производителей. В настоящее время в России на НЛМК расширили линейку высокотехнологичной и высокоэффективной премиальной продукции до пяти лазерных марок трансформаторной стали, и работа в этом направлении продолжается.