Моделирование напряженно-деформируемого состояния в магистральных нефтепроводах

Конференция: XLI Международная научно-практическая конференция «Научный форум: технические и физико-математические науки»

Секция: Механика деформируемого твердого тела

XLI Международная научно-практическая конференция «Научный форум: технические и физико-математические науки»

Моделирование напряженно-деформируемого состояния в магистральных нефтепроводах

Аннотация. Целью работы является повышение надежности и безопасности трубопроводного транспорта в нефтегазовой отрасли. Для нефтепровода был произведён расчет по стандартам. Также при помощи программного комплекса SolidWorcks была рассчитана модель нефтепровода на основе метода конечных элементов.

Ключевые слова: нефтепровод, давление, эксплуатация, напряженно - деформируемое состояние, прочность.

При эксплуатации магистральных нефтепроводов, проложенных в особых климатических условиях (горная местность, неустойчивые грунты), на нее действуют различные нагрузки, в результате чего происходит движение труб.

Повышение надежности и безопасности трубопроводного транспорта является актуальной задачей в нефтегазовой отрасли. Трубопроводы, проложенные в сложных геотехнических условиях, испытывают такие нагрузки, как вес трубопровода с продуктом, вес грунта на трубопроводе, реакция грунта на деформацию трубопровода, внутренние рабочие давления и температурные напряжения, а также нагрузки, связанные с изменением физико-механических характеристик грунта. Чтобы избежать отказов и аварий трубопроводов, необходимо установить влияние конструктивных особенностей, изменения условий эксплуатации и параметров на прочность и устойчивость трубопровода.

Для оценки прочности и дальнейшей оценки остаточного ресурса трубопроводных систем необходимо знать развивающийся уровень эксплуатационных напряжений и деформаций в нефтепроводе. Информация о НДС является ключевой для анализа прочности и долговечности конструктивных элементов, в том числе трубопроводных транспортных систем. Исходя из этого, следует, что для правильной оценки работоспособности любой системы в первую очередь важна точность информации о напряженно-деформированном состоянии системы.

Проверка на прочность и деформацию нефтепровода

Общие данные:

Рабочее давление: Р = 7,4 МПа;

Труба прямошовная DН = 530 мм, марка стали 09ГСФ;

Номинальная толщина стенки δн: 10 мм;

σвр = 510 МПа, σт = 353 МПа;

Модуль упругости стали: Е = 206 000 МПа;

Плотность стали Рст = 7700 кг/м3;

Продукт перекачки: нефть;

Коэффициент линейного расширения стали: 0,000012 град-1

Коэффициент поперечной деформации в стадии упругой работы металла (коэффициент Пуассона): μ = 0,3

Подземный участок трубопровода:

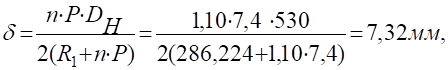

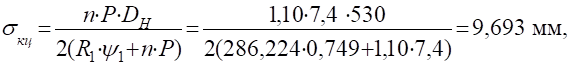

Определяем расчетную толщину стенки трубопровода по формуле:

(1)

(1)

где n=1,10 - коэффициент надежности по нагрузке - внутреннему рабочему

давлению в трубопроводе ;

Р = 7,4 МПа -рабочее давление в трубопроводе;

DH=720 см — наружный диаметр трубы;

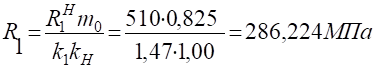

R1 —расчетное сопротивление растяжению, определяется по формуле:

(2)

(2)

где m0= 0,825 - коэффициент условий работы трубопровода;

к1 =1,47 - коэффициент надежности по материалу;

кн =1 - коэффициент надежности по назначению трубопровода, применяется в зависимости от категории трубопровода;

R1H =510МПа- нормативное сопротивление растяжению металла труб и сварных соединений, принимается равным минимальному значению временного сопротивления овр, МПа;

Внутренний диаметр нефтепровода определяется по формуле:

![]() (3)

(3)

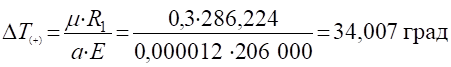

Абсолютные значения максимального положительного и максимального отрицательного температурных перепадов определяются по формулам:

(4)

(4)

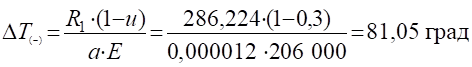

(5)

(5)

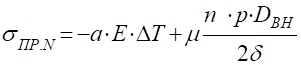

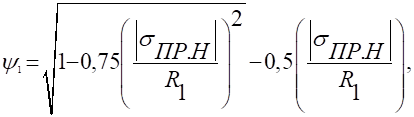

Величина продольных осевых сжимающих напряжений находится по формуле:

(6)

(6)

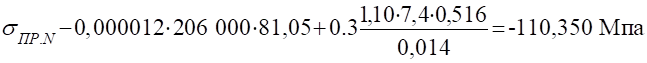

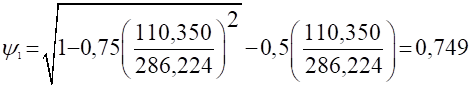

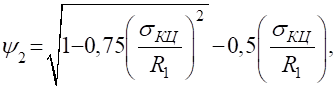

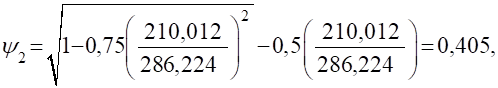

Находим коэффициент, учитывающий двухосное напряженное состояние металла.

![]()

(7)

(7)

Пересчитываем толщину стенки с учетом коэффициента двухосного напряженного состояния:

(8)

(8)

Принимаем толщину стенки до д — 10мм.

Таким образом, ранее принятая толщина стенки равная δ= 10 мм может быть принята как окончательный результат.

![]() (9)

(9)

где ![]() –коэффициент, учитывающий двухосное напряженное состояние металла труб определяется по формуле:

–коэффициент, учитывающий двухосное напряженное состояние металла труб определяется по формуле:

(10)

(10)

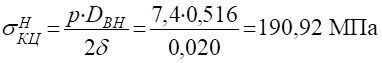

Кольцевые напряжения от рабочего давления определяются по формуле

(11)

(11)

Кольцевые напряжения от расчетного внутреннего давления определяются по формуле:

![]() (12)

(12)

Рассчитаем коэффициент ![]()

Вычисляем условие:

![]()

![]()

Условие прочности выполняется.

Анализ полученных результатов с помощью программного комплекса SolidWorcks.

В данном эксперименте сравним расчетные величины, сделанные стандартным методом расчета c расчетами, сделанными по методу конечных элементов в SolidWorcks.

Рисунок 1.Общий вид расчетной области

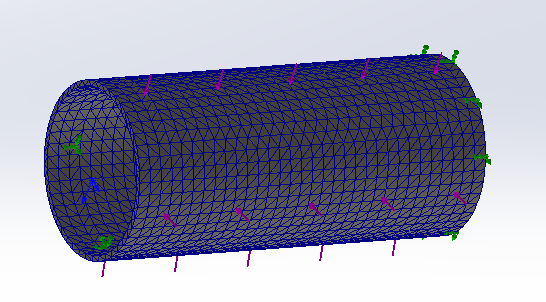

Размерность конечно-элементной сетки в обоих вариантах расчетных схем составила 9399 элементов и 19034 узлов. Конечно-элементная сетка представлена на рис.2.

Рисунок 2. Конечно-элементная сетка

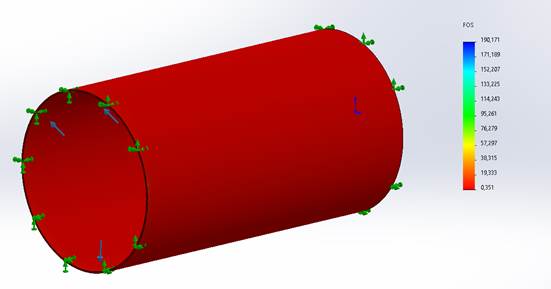

Для определения соответствия модели проведенным расчетам приложим на нее нагрузку. Для этого на созданную модель трубопровода приложим нагрузку равную 7,4 Мпа и произведем расчет. Результаты расчета представлены на рис.3.

Рисунок 3. Расчет напряжения исследуемой области

Максимальные напряжения под действием приложенных сил по методу конечных элементов ![]() =190,171.

=190,171.

Рассчитанные напряжение ![]() =190,92.

=190,92.

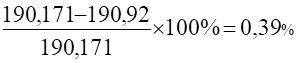

Погрешность расчета:

Таким образом, модель рассчитанная при помощи метода конечных элементов в SolidWorcks соответствует общепринятой модели, рассчитанной классическим образом.

Проведения расчетов НДС трубопроводов классическим способом и сравнения результатов расчетов с результатами определения НДС методом конечных элементов позволяет повысить точность расчетов.

Предложенный метод оценки прочностных свойств магистральных нефтепроводов может использоваться для трубопроводов различных марок сталей при проверки прочности и устойчивости.