Обеспечение минимальной шероховатости поверхности закаленной стали при лезвийной обработке

Журнал: Научный журнал «Студенческий форум» выпуск №22(115)

Рубрика: Технические науки

Научный журнал «Студенческий форум» выпуск №22(115)

Обеспечение минимальной шероховатости поверхности закаленной стали при лезвийной обработке

Актуальность: Коммерциализация инструментов из кубического нитрида бора (CBN) с 1970-х годов привела к быстрому развитию технологии механической обработки. Среди областей применения режущих инструментов CBN большой интерес вызывает прецизионное точное точение, поскольку оно потенциально может стать альтернативой обычному шлифованию при обработке высокоточных деталей с высокой твердостью при небольшом объеме производства.

Введение

В основном обработку поверхности хрупких материалов ведут шлифованием, что снижает срок эксплуатации изделия из-за трещин и сколов. Мировой тенденцией в металлообработке является замена шлифования заготовок из закаленных сталей точением с использованием инструментов, оснащенным сверхтвердыми инструментальными материалами или режущей керамикой. Повышение эффективности такой обработки возможно за счет рационального выбора режимных параметров на основе количественных расчетов или результатов экспериментальных исследований. Так как точение является наиболее управляемым и наиболее быстрым способом обработки, нужно разработать инструмент, который сможет работать на высокой подаче, и выполнять чистовую обработку.

Как показал опыт по силовому резанию металлов при λ=0 и ϒ=0 угол схода стружки по передней грани инструмента определяется отношением активных длин режущих кромок. Положенные в основу этого вывода условия трения сходящей стружки по передней грани являются лишь следствием процесса стружкообразования, поэтому не ясна схема процесса деформирования сдвига при несвободном прямоугольном резании. Особенно актуальным является изучение процесса несвободного резания хрупких материалов, который рассматривается в статье [1]

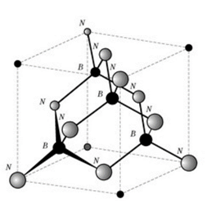

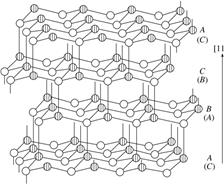

Структура кристаллов КНБ аналогична алмазу, что дает ему необходимую твердость (таблицы 1), но в то же время хрупкость по определенным граням. Совместив гранецентрированные решетки, мы получим структуру, состоящую из параллельных граней индекса Миллера [111] рисунок 2. Отсюда видно, как грани имеют высокую прочность в одном направлении и линию скола в другом. Кнб предпочтительнее всех высокотвердых материалов, так как он самый ближайший по свойствам к алмазу материал. На рисунке 1 представлена структура сфалеритного нитрида бора, которая сильно напоминает строение алмаза.

Таблица 1.

Физико-механические свойства алмаза и кубического нитрида бора

|

Свойства |

Алмаз |

КНБ |

|

Плотность, г/см3 |

3,48...3,56 |

3,44...3,49 |

|

Твердость, HV |

10 000 |

9250 |

|

Е, Мпа |

900 000 |

720 000 |

Рисунок 1. Кубическая кристаллическая решётка сфалеритного нитрида бора а) куб, б) модель (формула BN)

Теперь же совместим 2 гранецентрированных куба на четверть расстояния, как показано на рисунке 2, так как КНБ обладает решеткой алмаза. Эта структура характеризуется тем, что каждый атом окружен четырьмя симметрично расположенными соседними атомами.

Рисунок 2. Индексы Миллера, модель кнб со встроенной на четверть структурой

Механизм образования дефектного слоя

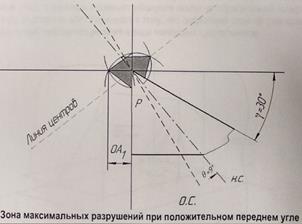

Резец при обработке хрупкого материала оставляет дефектный слой со стороны задней режущей плоскости в виде маленьких треугольников. Для более простого свободного резания картина распространения линий равных главных и равных максимальных касательных напряжений в обрабатываемом материале будет такой же, как и в резце. На рисунке 3 дефектный слой в материале при свободном резании для положительного переднего угла γ. [2]

Рисунок 3. Справа пример образования дефектного слоя в процессе резания[1]

На основании рассмотренного механизма образования дефектного слоя при несвободном резании хрупкого материала можно проследить, что длинное режущее лезвие инструмента образует незначительный дефектный слой, а короткое оставляет обширное сколы на обработанной поверхности. Поэтому увеличение S до отношения S/t>10 приведет к тому, что дефектный слой по размерам будет соответствовать как при схеме свободного резания в виде маленьких треугольников, а сколы будут уходить вместе со стружкой

Рисунок 5. Схема стружкообразования при несвободном резании хрупкого материала прямоугольным резцом S>t

Лезвийная обработка хрупких материалов сопровождается формированием на обработанной поверхности дефектного слоя за счет нарушения структуры материала при силовом воздействии режущего инструмента. При абразивной обработке поверхностного слоя так же образуется дефектный слой. Его структура резко отличается от структуры исходного материала и, в отличие от пластичных материалов, представляет собой совокупность шероховатостей, образованных в результате выкола отдельных участков и системы трещин, так как преобладающим механизмом стружкообразования является хрупкое разрушение. Этот слой снижает прочность деталей, может привести к дальнейшему росту трещин от статической усталости, особенно при перепадах температур. Глубина поверхностного слоя с разрушенной кристаллической структурой в 3…4 раза больше глубины рисок от зерен круга.

В статье «Нанорезание закаленной стали»[4] был использован метод нанорезания закаленных сталей для ультрапрецизионной обработки изделий резанием из твердых материалов, для получения высоких результатов по шероховатости поверхности. У этого метода имеются ряд проблем: этот метод работы требует много времени, окончательная доводка дает только низкую шероховатость без особых улучшений эксплуатационных параметров, для важных деталей требуется полировка поверхности доводочными порошками.

Заключение: 1. Шлифованием невозможно решить все проблемы связанные с качеством поверхности, поэтому лезвийная обработка более предпочтительна, так как при точении закаленных сталей резцами из нитрида бора можно обеспечить шероховатость, не уступающую шлифованию (Ra=0,3-0,5 мкм). 2. Кубический нитрид бора (cBN) в объемном виде и в качестве материала покрытия представляет значительный интерес, особенно для режущих инструментов, из-за его высокой твердости, термической стабильности и химической инертности до 1200 ° C при обработке черных металлов. Кнб предпочтительнее всех высокотвердых материалов, так как он самый ближайший по свойствам к алмазу материал. 3.Отработанные режимы обработки закаленных сталей на основе монокристаллического кнб на любую структуру железа, позволяет внедрять его на автоматизированное производство