АНАЛИЗ ОТКАЗА ИНТЕГРАЛЬНОЙ МИКРОСХЕМЫ (ИМС) С ИСПОЛЬЗОВАНИЕМ МИКРОСКОПА С ФОКУСИРОВАННЫМ ИОННЫМ ПУЧКОМ

Журнал: Научный журнал «Студенческий форум» выпуск №36(172)

Рубрика: Технические науки

Научный журнал «Студенческий форум» выпуск №36(172)

АНАЛИЗ ОТКАЗА ИНТЕГРАЛЬНОЙ МИКРОСХЕМЫ (ИМС) С ИСПОЛЬЗОВАНИЕМ МИКРОСКОПА С ФОКУСИРОВАННЫМ ИОННЫМ ПУЧКОМ

В современном мире повсеместно применяются электронные устройства, основой которых являются ИМС различной степени сложности.

При производстве ИМС проводится постоянный контроль качества её структуры на различных этапах формирования, так как соответствие параметров элементной базы ИМС конструкторской и технологической документации является крайне важным фактором. В случае отклонения параметров ИМС от требуемых значений проводится корректировка технологического процесса изготовления для получения планового процента выхода годных кристаллов.

Методы анализа отказов микросхем должны обеспечивать адекватную прецизионность вскрытия нанометровых структур, чего не удается добиться, используя стандартные методики, такие как селективное плазмохимическое травление, селективное химическое травление, механическая или химическая полировка. К тому же довольно проблематично совместить непрерывное наблюдение процесса послойного вскрытия ИМС в сканирующем электронном микроскопе в случае применения «мокрых» технологических процессов [1].

Процесс вскрытия ИМС должен включать в себя две стадии: планаризацию исходно неровной поверхности ИМС (высота неровностей ~1 мкм) и послойное удаление многокомпонентной планаризованной структуры параллельно исходной поверхности ИМС.

Практическую полезность как метод для диагностики ИМС демонстрирует применение остросфокусированных пучков ионов.

Метод обеспечивает доступ к локализованным участкам ИМС в любой точке по глубине, но только в одной вертикальной плоскости сечения ИМС. Физическое распыление ионными пучками, в частности распыление при скользящих углах падения ионов, давно рассматривается как перспективная технология создания плоских поверхностей с высотой шероховатостей ~1 нм [2].

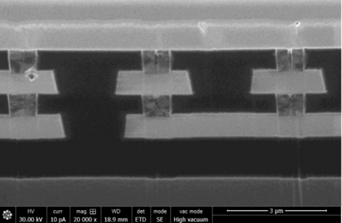

Анализ вертикальной структуры ИМС в данной работе проводился с целью выявления дефекта, приведшего к отказу в работе микросхемы. Анализ проводился с использованием растрового электронного микроскопа с фокусированным ионным пучком FEI Versa 3D. Данный микроскоп позволяет получать высококачественные изображения топологических слоев, а также изготавливать поперечные сечения.

Разрешение микроскопа в режиме электронов составляет 0.8 нм при ускоряющем напряжении. Разрешение микроскопа в режиме ионов составляет 5 нм при значении ускоряющего напряжения 30 кВ.

Исследуемая микросхема имеет 3 уровня металлизации и субмикронные проектные нормы. Разработчиками микросхемы было указано место, в котором локализован отказ.

На микроскопе FEI Versa 3D с помощью ионного пучка проведено вертикальное сечение в указанной области и проведен анализ вертикальной структуры. В результате исследований был выявлено постороннее включение между третьим и вторым уровнями металлизации. Включение примыкает к контактному вольфрамовому столбику и, вероятно, увеличивает контактное сопротивление.

На рисунке представлено изображения фрагмента вертикальной структуры микросхемы в области отказа.

Рисунок. Изображение фрагмента ИМС

Проведенный анализ, помогший установить причину отказа микросхемы, дает основание для принятия технологических мер по предотвращению подобных явлений в процессе формирования субмикронных интегральных схем.