Шнековый питатель для транспортировки угля

Журнал: Научный журнал «Студенческий форум» выпуск №19(19)

Рубрика: Технические науки

Научный журнал «Студенческий форум» выпуск №19(19)

Шнековый питатель для транспортировки угля

Шнек ( от немецкого Schnecke, буквально – улитка) стержень со сплошной винтовой поверхностью вдоль продольной оси. Шнек является рабочей деталью механизма, предназначенного для транспортировки груза перемещением вдоль вращающейся винтовой поверхности внутри трубы (винтовой ковейер).

Шнековые механизмы благодаря простоте конструкции и надежности в работе получили широкое распространение в качестве транспортирующих устройств в различных отраслях промышленности, энергетики, сельском хозяйстве, горном и строительных делах. Они перемещают кусковые, сыпучие, жидкие материалы, а также различные смеси. Создание и дальнейшее совершенствование конструкций этих механизмов требуют обобщения имеющегося опыта, проведения специальных теоретических и экспериментальных исследований по изучению движения транспортируемого материала по шнеку с тем, чтобы управлять этим движением, располагать сведениями о параметрах механизма, которые обеспечивают наибольшую эффективность его работы. Специфичность этих механизмов заключается в том, что транспортирующий орган—шнек совмещен с редуктором и двигателем. Вследствие этого шнек подвержен различным динамическим нагрузкам и совершает сложные движения (неравномерное вращение вокруг и поступательное перемещение вдоль собственной оси, колебание в продольном и поперечном направлениях).

Шнековый питатель периодически включается от мотора через редуктор. Служит как запорным устройством, исключает возможность прохождения воздуха в циклон со стороны смесителя. Чтобы измерить производительность установки включают шнек по твердой фазе, взвешивают количество материала, подающее за определенный промежуток времени. В качестве нагнетателя применяется вентилятор. Контроль за производительностью по воздуху осуществляется по показаниям дифманометра. При включении и установки шнека одновременно включают вентилятор и изменяя напряжение на двигателе вентилятора, подбирают режим, при котором на дифманометре устанавливается заданный перепад давления. При установившемся режиме транспортирования снимаются показания тока в цепи труба-земля. Все остальные элементы установки: циклон, шнек, смеситель – постоянно заземлены.

Шнековые питатели типа ПШ представляют собой конвейеры, в которых груз перемещается волочением по неподвижному желобу или трубе вращающимися лопастями винта. Предназначены для подачи сыпучих продуктов, с насыпной массой от 0,4 до 3,5 т/м в весовые дозаторы, смесители и другие устройства.

Питатели длиною свыше 4 м собираются из нескольких транспортирующих секций. Питатели могут изготавливаться с правым и левым (верхним, нижним) расположением приводной секции относительно оси шнека. Типы винта бывают сплошными или лопаточными.

Первые три цифры в обозначении питателя обозначают диаметр шнека в мм, последующие цифры – длину в метрах. Например, ПШ-200/4,0 – шнековый питатель с диаметром шнека 200 мм и расстоянием между осями загрузочного и выгрузочного окон 4мм.

Шнек предназначен для работы в специальном бункере при температуре от +200°С и выше. Шнек подвержен абразивному воздействию агрессивными частицами угля и динамическим нагрузкам при вращении. Такие шнека изготовляются в заводских условиях, имеют свой определённый технологический процесс.

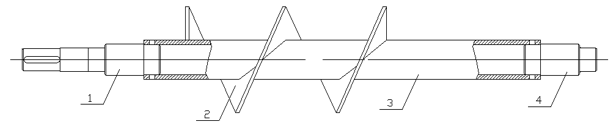

Шнек данного типа имеет широкое применение в области угля добывания (Рисунок 1), который состоит из следующих компонентов:

1 – Полуось большая;

2 – Витки;

3 – Труба;

4 – Полуось малая;

Рисунок 1. Общий вид шнека

Шнек состоит из 1 полуось большой и полуось 4 малой, которые воспринимают всю нагрузку при вращении вала 3, состоящего из трубы. На вал навариваются спираль, с помощью которой угль перемещается из нижней части питателя в верхнюю часть на расстояние трех с половиной сантиметров, для погрузки. Витки спирали привариваются многопроходными швами катетом 10 мм с обеих сторон к трубе. Прихваточные швы ставятся на расстоянии, друг от друга, не более 360 мм по периметру спирали. Прихватки осей и витков – ставятся катетом 10 мм через равные расстояния друг от друга. Для упрочнения от абразивного износа, витки спирали по специальной технологии наплавляются специальным износостойким материалом на ширину 100 – 25 мм с обеих сторон по периметру.

Сварка шнека осуществляется в смеси защитных газов СО2+Аr. Порядок наложения и механическая обработка сварных швов производится в соответствии с требованиями ГОСТ 14771-76 и инструкциями завода по сварке К-ОГТ-9-07-КЭЗ10.

К сварке шнека допускаются сварщики, аттестованные в соответствии с «Правилами аттестации сварщиков», утвержденными Госгортехнадзором РК и имеющие удостоверение установленной формы. Сварщики допускаются к сварке шнека при положительных результатах контроля качества и механических испытаний сварки контрольных образцов.

Перед началом сварки проверять качество сборки соединяемых элементов и состояние стыкуемых кромок. При сборке не допускаются подгонка кромок ударным способом или местным нагревом. Прихватки ставить в местах наложения сварочных швов.

Сварку шнека производить при температуре в цехе выше 0°С.

Обнаруженные дефекты сварки при изготовлении шнека необходимо устранить в конструкции в целом и предъявить ОТК для контроля.

Технологичность конструкции.

Данная конструкция имеет хорошую технологичность. Она может быть разделена на два узла: полуось большой и малой с трубой и труба с витками спиралей.

Каждый узел может быть собран и сварен на специализированном рабочем месте с применением механизированных способов сварки.

Все сварные швы данной конструкции легко доступны и могут быть выполнены в самом удобном, нижнем, поворотном положениях.

Материалы применяемые при изготовлении шнека и их свойства.

Детали шнека изготавливаются из углеродистой стали ВСт3сп5. Химический состав стали и механические свойства стали приведены соответственно в Таблицах 1.1, 1.2.

Таблица 1.2

Механические свойства стали ВСт3п5 по ГОСТу 380-71

|

ГОСТ стали |

σВ-предел прочности,

|

σГ-относительное удлинение

|

σт-предел текучести, кгс/мм2 |

Изгиб на 1800 |

Ударная вязкость,

|

|

кгс/мм2 |

% |

кгс/мм2 |

мм |

кгм/см2 |

|

|

ВСт3сп |

38÷47 |

21÷27 |

24 |

d=0,5 |

9 |

Таблица 1.1

Химический состав стали ВСт3сп % по ГОСТу 380-71

|

C |

Mn |

Si |

Ni |

Cr |

Cu |

P |

S |

|

0,14÷0,22 |

0,4÷0,65 |

0,12÷0,3 |

0,03 |

0,3 |

0,3 |

0,04 |

0,05 |