РАЗРАБОТКА СИСТЕМЫ ОПЕРАТИВНО-ДИСПЕТЧЕРСКОГО УПРАВЛЕНИЯ КОНВЕЙЕРНОЙ ЛИНИИ

Журнал: Научный журнал «Студенческий форум» выпуск №21(200)

Рубрика: Технические науки

Научный журнал «Студенческий форум» выпуск №21(200)

РАЗРАБОТКА СИСТЕМЫ ОПЕРАТИВНО-ДИСПЕТЧЕРСКОГО УПРАВЛЕНИЯ КОНВЕЙЕРНОЙ ЛИНИИ

Современные конвейерные линии (КЛ) характеризуются значительной протяженностью и разветвленностью транспортных магистралей, изменяющих со временем свои параметры: длину, топологию и т. п. Основной особенностью конвейерного транспорта как объекта управления является высокая неравномерность грузопотока, вызванная тем, что КЛ по своему технологическому назначению является транспортным объектом, обслуживающим очистной и подготовительный забои [1].

Для КЛ как объектов управления характерны возмущения на входе и возмущения на выходе, связанные с нарушением нормального режима их работы. При этом существует перерасход электроэнергии на транспортирование, дополнительный износ конвейерной ленты. Кроме того, при аварийном останове одного из конвейеров участковой КЛ, происходит останов магистральной КЛ, следовательно, возникают потери добычи угля. Поэтому высокая эффективность конвейерного транспорта может быть обеспечена только при согласованной работе всех конвейеров [2].

В качестве инструмента для проектирования системы оперативно-диспетчерского управления (СОДУ) обычно выбирают какую-либо SCADA-систему. Но в любом случае основой для проектирования СОДУ является технологический процесс, его описание в различных формах алгоритмического представления [3] и таблицы с входными и выходными данными.

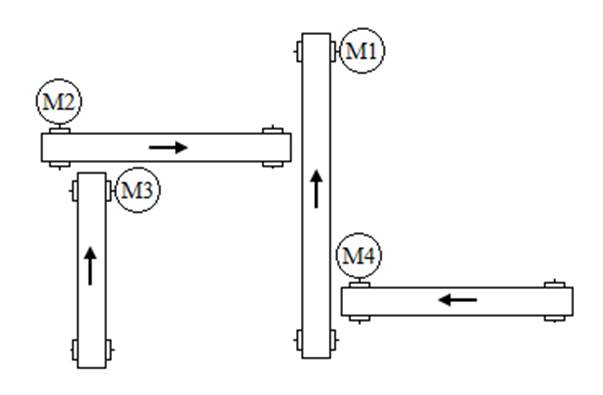

Объект автоматизации, представляет собой несложную разветвленную конвейерную линию, технологическая схема которой приведена на рисунке 1.

Рисунок 1. Технологическая схема разветвленной КЛ

Предположим, что КЛ, работает на открытом горнорудном предприятии. Это даст нам возможность исключить некоторые сложности, существующие при подземной добыче полезного ископаемого (например, связанные с взрыво- и пожароопасностью окружающей среды). Тогда при проектировании есть возможность использовать оборудование в обычном, а не взрывобезопасном исполнении.

Проанализировав способы управления, разработан алгоритм наиболее оптимального управления КЛ:

- пуск в работу всей конвейерной линии производится не в направлении, противоположном движению грузопотока, а по направлению, начиная с конвейера, расположенного у добычной лавы;

- пуск каждого конвейера осуществляется в момент подачи на него груза (если конвейерная линия порожняя);

- если конвейерная линия груженая или информация о загрузке отсутствует, пуск всех конвейеров производится одновременно;

- сигнал на запуск подается диспетчером шахты, или комбайном лавы передается информация о начале подачи грузопотока и линия запускается автоматически;

- при прекращении поступления грузопотока на конвейерную линию подается запрос диспетчеру шахты, который подает команду на остановку линии или на продолжение работы. Если ответ от диспетчера не поступил в течение пяти минут, остановка конвейерной линии производится автоматически;

- при выходе из строя конвейера в систему автоматизации подается сигнал с указанием, какой конвейер отказал;

- конвейера, предшествующие отказавшему, поочередно замедляют движение до полной остановки для максимального использования аккумулирующей способности линии, вследствие чего возможно сократить время простоев добычного участка;

- конвейера, осуществляющие транспортировку груза после отказавшего конвейера, останавливаются поочередно, как только передадут груз последующему конвейеру или в бункер скипового подъема;

- после устранения неполадок, загруженные конвейера линии запускаются одновременно, порожние – в момент поступления груза.

Данный способ управления конвейерной линией значительно снизит время простоев добычного участка и приведет к экономии электроэнергии, так как исчезнет необходимость ждать полного запуска конвейерной линии для пуска в работу комбайна, а также при максимальном использовании аккумулирующей способности конвейерной линии будет возможным отказ от использования бункеров-накопителей.

С учетом информации приведенной в [2, 3], сформированы требования к СОДУ КУ, на основе которых приняты условия, представленные в таблице 1.

Таблица 1.

Условия работы конвейерной установки

|

№ |

Описание условия |

|

1 |

M1 – магистральный конвейер |

|

№ |

Описание условия |

|

2 |

M2, M3, M4 – участковые конвейеры. От техники в систему ОДУ подается логический сигнал Xi, где i=1, … ,4 |

|

3 |

Сигнал Xi=1, когда конвейер находится в активном состоянии (готов к добыче и погрузки добытого полезного ископаемого) |

|

4 |

Сигнал Хi = 0, когда конвейер находится в неактивном состоянии (на привод не подаётся электрическая энергия) |

|

5 |

Технологические блокировки, связанные с конфигурацией отдельных участков установки, должны работать в автоматическом режиме следующим образом: |

|

|

5.1 Конвейер М2 может быть включен на перемещение груза только в момент подачи на него груза с конвейера М3 |

|

|

5.2 Конвейеры М1 может быть включен на перемещение груза только в момент подачи на него груза с конвейера М3 или М4 |

|

|

5.3 Процесс автоматического замедления до полного останова конвейерных установок, не допускающий заштыбовки последующих конвейеров, должен происходить одновременно |

|

6 |

Пуск каждого конвейера должен сопровождаться звуковой сигнализацией, продолжительность которой определяется в функции от длины конкретного конвейера. Переменная, определяющая время действия звукового сигнала, обозначается ti, где i – индекс, соответствующий номеру привода конвейера. |

|

7 |

Блокировочные зависимости должны быть такими, чтобы при аварийном отключении одного из двигателей прекращали работу механизмы, подающие материал на остановившийся конвейер, а механизмы после отказавшего конвейера – поочередно, как только передадут груз последующему конвейеру |

|

8 |

При нормальной остановке все звенья технологической установки должны быть разгружены для облегчения последующего пуска конвейеров |

|

9 |

Для экстренной остановки отдельного конвейера с любой точки вдоль конвейера протягивается трос, соединенный с отключающим (аварийным) устройством (например, с конечным выключателем). При его натяжении происходит срабатывание конечного выключателя и отключение аварийного участка |

|

10 |

Выбор режимов управления отдельным конвейером, или группы конвейеров (автоматического, дистанционного, местного) должен быть согласован с оператором системы ОДУ |

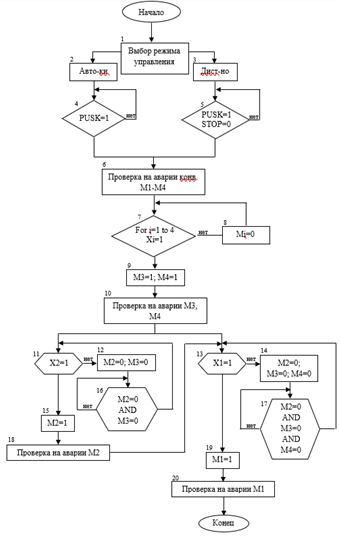

На основании условий таблицы 1 разработан алгоритм работы системы управления рассматриваемой конвейерной установки (рисунок 2).

Рисунок 2. Алгоритм работы СОДУ конвейерной линии

Для программирования и визуализации работы КЛ (SCADA система) был выбран CODESYS в качестве базового программного обеспечения (ПО), так как основными преимуществами, в сравнении с другими, являются: доступность в бесплатном доступе полного пакета и поддержка ПЛК от разных производителей.

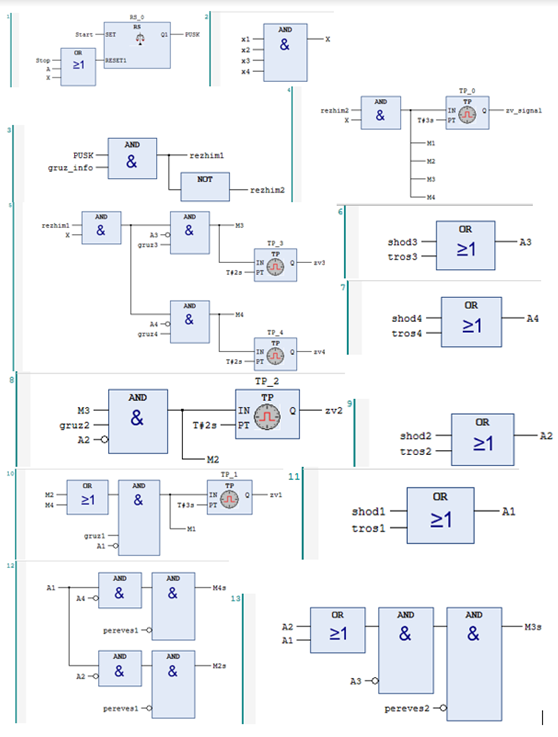

По разработанному алгоритму была создана модель СОДУ конвейерной линии в интегрированном комплексе CoDeSys.

На рисунке 3 приведен листинг программы управления моделью СОДУ КЛ.

Рисунок 3. Листинг программы управления модели КЛ

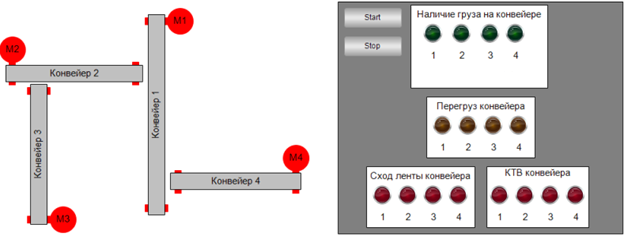

На рисунке 4 показана визуализация управления модели КЛ, выполненная в среде CoDeSys.

Рисунок 4. Визуализация управления модели КЛ в среде CoDeSys