РАЗРАБОТКА АЛГОРИТМА ПРОСЧЕТА МАКСИМАЛЬНЫХ НАГРУЗОК НА 6-И ОСЕВОЙ МАНИПУЛЯТОР

Журнал: Научный журнал «Студенческий форум» выпуск №26(205)

Рубрика: Технические науки

Научный журнал «Студенческий форум» выпуск №26(205)

РАЗРАБОТКА АЛГОРИТМА ПРОСЧЕТА МАКСИМАЛЬНЫХ НАГРУЗОК НА 6-И ОСЕВОЙ МАНИПУЛЯТОР

DEVELOPMENT OF AN ALGORITHM FOR CALCULATING MAXIMUM LOADS ON A 6-AXIS MANIPULATOR

Artem Selskii

Graduate, Institute of New Materials and Technologies Ural Federal University, Russia, Yekaterinburg

Olga Ogorodnikova

Professor, Institute of New Materials and Technologies, Ural Federal University, Russia, Yekaterinburg

Аннотация. На российском рынке присутствует несколько компаний производящих роботов, это не простой процесс. Чтобы создать модель 6-и осевых манипуляторов нужно знать методы расчета. В целях рапространения и изучения точности расчетов для дальнейшего проектирования, был разработан алгоритм вычисления нагрузок на манипулятор.

Abstract. Russian market has some factories and companies which produce robots, it is not easy process. For creating 6 axis robot you should know some methods of calculation. The main purpose of this article is to tell about some methods and algorithms of discover louds on electromotors.

Ключевые слова: робот-манипулятор, кобот, расчет двигателей.

Keywords: industrial robot, cobot, motor calculation.

Данный модуль разрабатывался для дальнейшего проектирования роботов манипуляторов для кафедры «электронное машиностроение» УрФУ и использования его в качестве учебного стенда для программирования.

Основные результаты проведенной работы:

● Анализ существующих моделей роботов

● выполнен расчет и выбраны двигатели 6-осевого манипулятора грузоподъемностью 1 кг;

● спроектирован 6-осевой манипулятор, по проекту изготовлен прототип 6-осевого манипулятора, на который установлены выбранные двигатели.

ВВЕДЕНИЕ

Использование многоосевых манипуляторов на производстве позволяет частично или полностью заменить человеческий ресурс. При этом не только повышается производительность труда, но увеличивается точность и повторяемость выполняемых технологических процессов, и вследствие чего, повышаются экономические показатели производства.

Данная разработка делается для манипулятора российского производства, который в дальнейшем будет использоваться на кафедре электронного машиностроения. Тема актуальна потому, что очень мало российских производителей, которые делают подобного рода манипуляторы. Данная разработка позволит сделать манипуляторы на российском рынке более доступными для промышленных и образовательных целей.

Целью выпускной квалификационной работы является разработка программного обеспечения для подбора двигателей манипулятора на начальном этапе проектирования.

Исходя из поставленной цели, основные задачи выпускной квалификационной работы следующие.

1. Выполнить анализ коботов на рынке и их основных характеристик, компоновок, задать интервал основных характеристик 6-осевого манипулятора грузоподъемностью 1 кг с перспективой развития системы управления, соответствующей коллаборативным функциям.

2. Разработать алгоритм и программу для автоматизированного расчета параметров двигателей на начальном этапе проектирования.

1 АНАЛИТИЧЕСКАЯ ЧАСТЬ

1.1 Основные стандарты. определяющие понятия робототехники

ГОСТ Р 60.0.0.4-2019/ИСО 8373:2012. Роботы и робототехнические устройства. Термины и определения.

ГОСТ Р 60.3.3.1-2016/ИСО 9283:1998. Роботы промышленные манипуляционные. Рабочие характеристики и соответствующие методы тестирования.

ГОСТ Р 60.3.1.1-2016/ИСО 9946:1999 Роботы промышленные манипуляционные. Представление характеристик.

ГОСТ Р 60.0.0.3-2016/ИСО 9787:2013 Роботы и робототехнические устройства. Системы координат и обозначение перемещений.

1.1 Основные понятия и определения в соответствии с ГОСТ

Робот представляет собой приводной механизм, который программируют по двум и более осям; робот имеет некоторую степень автономности, то есть, возможность считывать и обрабатывать данные без вмешательства человека; робот осуществляет движения внутри своей рабочей среды и выполняет задачи по предназначению. Робот состоит из манипулятора и системы управления.

Промышленный робот является автоматически управляемым, перепрограммируемым, многоцелевым манипулятором, программируемым по 3 осям и более.

Манипулятор – машина, механизм которой обычно состоит из последовательности сегментов. Сегменты могут быть соединены, а могут перемещаться относительно друг друга. Они могут захватывать и (или) перемещать объекты (заготовки или инструменты) с некоторой степенью свободы. Манипулятор может управляться оператором, программируемым электронным контроллером или логической системой (например, кулачковым устройством, проводным устройством и т.п.). В состав манипулятора рабочий орган робота не включается.

Коллаборативный робот (кобот) – робот созданный для совместной работы с человеком, спроектированный так, чтобы не подвергать опасности находящегося рядом работника.

К основным техническим характеристикам робота, определяющим проектное решение, относятся, грузоподъемность, скорость, ускорение, максимальное усилие, максимальный момент.

1.2 Манипулятор UR3-E компании Universal robots

Характеристики коллаборативного робота UR3 приведены в источнике [1] и представлены в таблицах 1.1 - 1.2:

Полезная нагрузка 3кг;

Радиус действия: 500 мм

Максимальное среднее потребление энергии 300 Вт

Таблица 1.1.

Эксплуатационные характеристики UR3

|

Измерение силы, инструментальный фланец |

Сила, x-y-z |

Крутящий момент, x-y-z |

|

Диапазон |

30.0 Н |

10.0 Нм |

|

Точность |

2.0 Н |

0.1 Нм |

|

Достоверность |

3.5 Н |

0.1 Нм |

Таблица 1.2

Параметры движения UR3

|

Перемещение оси |

Рабочий диапазон |

Макс. скорость |

|

Основание |

± 360° |

± 180°/с |

|

Плечо |

± 360° |

± 180°/с |

|

Локоть |

± 360° |

± 180°/с |

|

Запястье 1 |

± 360° |

± 360° |

|

Запястье 2 |

± 360° |

± 360° |

|

Запястье 3 |

Бесконечно |

± 360° |

Вес с кабелем: 11.2 кг

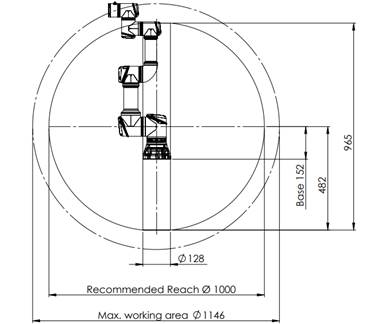

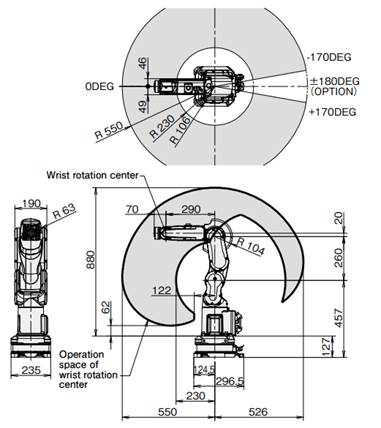

Радиус действия представлен на рисунках 1-1.2.

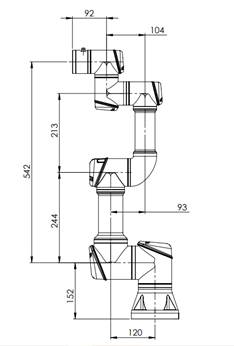

На рисунке 1.2 показаны межосевые размеры

Рисунок 1. Радиус действия вид сверху

Рисунок 1.1. Рабочее пространство вид сбоку

Рисунок 1.2. Габаритные размеры производственного робота UR3

1.3 Манипулятор KR 3 R540 компании KUKA

Технические характеристики коллаборативного робота KR 3 R540 компании KUKA приведены в источниках [2,3] и представлены в таблице 1.3.

Таблица 1.3.

Технические характеристики манипулятора KR 3 R540

|

Макс. рабочий радиус |

541 mm |

|

Максимальная грузоподъемность |

3 kg |

|

Стабильность повторяемости позиций |

± 0,02 mm |

|

Количество осей |

6 |

|

Диапазон движения Ось 1 Ось 2 Ось 3 Ось 4 Ось 5 Ось 6 |

± 170 ° -170 ° / 50 ° -110 ° / 155 ° ± 175 ° ± 120 ° ± 350 ° [3] |

|

Скорость Ось 1 Ось 2 Ось 3 Ось 4 Ось 5 Ось 6 |

530 ° / с 529 ° / с 538 ° / с 600 ° / с 600 ° / с 800 ° / с [3] |

|

Вес |

26,5 kg |

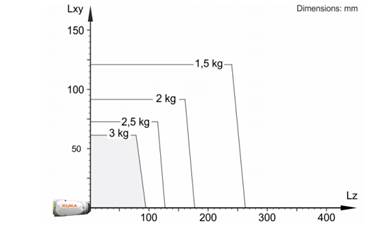

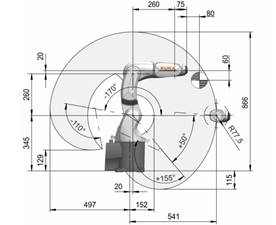

Рабочая зона робота показана на рисунке 1.3 с указанием полезной нагрузки в пределах от 1,5 до 3 кг в 3-мерном представлении и на рисунке 1.5 с указанием максимальных перемещений и отклонений - во фронтальной плоскости.

Рисунок 1.3. Диаграмма полезной нагрузки

Рисунок 1.4. График рабочей зоны KR 3 R540

1.4 Манипулятор CR-4iA компании Fanuc

Характеристики коллаборативного робота CR-4iA компании FANUK представлены в источнике [4] и показаны в таблице 1.4.

Таблица 1.4.

Характеристики CR-4iA Fanuc

|

Радиус действия |

550 мм |

|

Углы вращения осей Ось 1 Ось 2 Ось 3 Ось 4 Ось 5 Ось 6 |

340° 150° 354° 380° 200° 720° |

|

Максимальная скорость |

1000 мм/с * |

|

Допустимый нагрузочный момент на кистях Ось 4 Ось 5 Ось 6 |

8.86 Н*м 8.86 Н*м 4.90 Н*м |

|

Допустимая инерционная нагрузка на запястьях Ось 4 Ось 5 Ось 6 |

0.20 кг*м2 0.20 кг*м2 0.067 кг*м2 |

|

Масса робота |

48 кг |

Рабочая зона робота CR-4iA показана на рисунке 1.5.

Рисунок 1.5. График рабочей зоны CR-4iA Fanuc

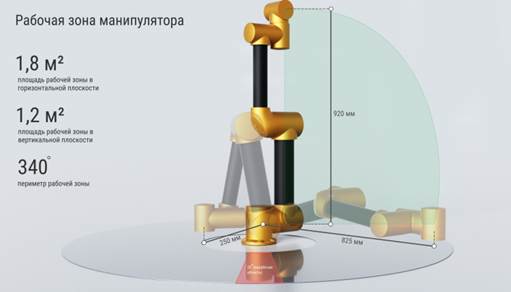

1.5 Коллаборативный робот серии CR5 от НПО "Научная техника"

Данная модель манипулятора приведена в качестве демонстрации российских разработок в области коботов. Технические характеристики кобота CR5 представлены в источнике [5] и сведены в таблицу 1.5.

Таблица 1.5 – Характеристики CR5

|

Площадь рабочей зоны |

1,8 м2 |

|

Грузоподьемность |

5 кг |

|

Углы вращения осей 1, 2, 3, 4, 5 |

-170…170о |

|

Потребляемая мощность |

2500…3000 Вт |

|

Масса робота |

27,8 кг |

Компоновка и рабочая зона CR5 показаны на рисунках 1.6 - 1.7.

Рисунок 1.6. Коллаборативный робот серии CR5

Рисунок 1.7. рабочая зона манипулятора CR5

1.6 Сравнительный анализ коллаборативных роботов

Из приведенных выше моделей можно выделить Манипулятор UR3-e компании Universal robots,

- Вес самого манипулятора позволяет его перемещать в разные места всего одному человеку, что можно назвать хорошей мобильностью.

- Также можно заметить подвижность данного манипулятора, углы поворота его осей, позволяют использовать больше пространства для работы в отличии от других роботов.

Характеристики роботов KUKA и FANUK приблизительно схожи можно отметить, что принцип движения и соединения конструкций очень схож. Недостатком данных моделей в отличии от UR3-e, можно считать вес и небольшую ограниченность в повороте осей.

Российский производитель манипулятора серии CR5 очень схож по внешнему виду с UR3-e, но также у него можно заметить ограниченность в движении 340о вместо 360о как у Universal robots, но это небольшой недостаток, также можно заметить, что рабочая зона немного меньше у всех роботов, в отличии от UR3-e. Для CR5 можно отметить хорошую грузоподъёмность при тех же габаритах что и UR3-e.

Вывод по сравнительному анализу коллаборативных роботов.

При создании манипулятора следует учитывать примерные нагрузки, свойства конструкции и диапазон действия данного устройства, что позволит создать наиболее удобного и универсального робота. За хороший пример компоновки можно взять манипулятор от Universal robots, его рабочую зону и скоростные характеристики.

2 ПРОЕКТНАЯ ЧАСТЬ

2.1 Основная информация об объекте проектирования

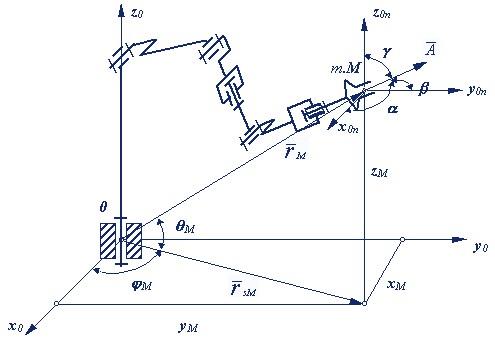

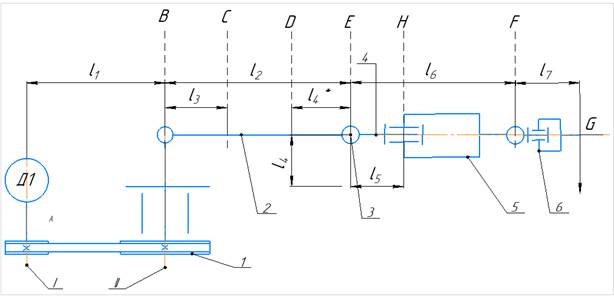

Функциональное назначение манипулятора промышленного робота - осуществлять перемещение по заданной траектории, с заданной ориентацией, с заданной скоростью и ускорением выходного звена и объекта манипулирования на плоскости или в пространстве. Чтобы это требование выполнялось полностью, необходимо, обеспечить рычажному механизму манипулятора не менее чем шести степеней подвижности, и движение по каждой из них должно быть программируемым. На рисунке 2.1 дана кинематическая схема 6-подвижного манипулятора, имеющего вращательные кинематические пары. Кинематическая схема является графическим изображением совокупности звеньев и шарниров, из которых состоит манипулятор. Относительное расположение звеньев определяется обобщенными координатами - угловыми переменными.

Рисунок 2.1. Кинематическая схема 6-подвижного манипулятора

При проектировании манипулятора следует учесть, что механическая система робота состоит из несущей механической системы, и исполнительной системы. Эти две системы связаны между собой, но выполняют различные функции. Несущая система является незамкнутой кинематической цепью, предназначена для размещения частей исполнительной системы. Она задаёт форму и размеры рабочей зоны, которые зависят от длины звеньев. Исполнительная система является совокупностью механизмов, приводящих в движение несущую механическую систему. Она обеспечивает требуемые точностные и динамические характеристики. Исполнительная система включает двигатели, которые характеризуются мощностью, крутящим моментом на валу двигателя, максимальной угловой скоростью.

Основная расчетная задача, решаемая параметрически на начальном этапе проектирования манипулятора - расчет моментов и мощностей на валах двигателей в статическом положении, которое является наиболее неблагоприятным для системы приводов.

2.2 Основная информация к выбору двигателей

В 6-осевом манипуляторе грузоподъемностью 1 кг могут быть установлены современные шаговые двигатели или серводвигатели. Принципиальное различие между этими двигателями - стоимость: шаговый двигатель может быть на порядок дешевле аналогичного по характеристиками серводвигателя. Серводвигатели обеспечивают высокую скорость, высокое ускорение и большую точность позиционирования, что в нашем проекте не требуется.

Характеристики двигателей, предоставляемые изготовителями: крутящий момент, скорость, ускорение, масса, габаритные размеры.

Шаговый двигатель состоит из подвижного ротора с постоянными магнитами и неподвижного статора, в котором расположены обмотки. Через обмотки статора протекает ток, который генерирует магнитное поле, магнитное поле статора воздействует на магнитное поле ротора и заставляет ротор вращаться. Шаговый двигатель имеет более 50 полюсов, драйвер шагового двигателя последовательно подает напряжение на каждый полюс, поэтому ротор вращается с заданным малым шагом, поскольку шаг мал и существует инерция движения, вращение ротора осуществляется непрерывно.

Выбор двигателей, их расположение в несущей механической системе влияет на проектное решение и динамические характеристики робота. Основными характеристиками для подбора двигателей являются:

● мощность двигателя;

● нагрузка на двигатель – необходимый момент для удержания и вращения частей манипулятора;

● необходимая скорость.

Далее исходя из требуемых характеристик, нужно выбрать методы расчета и найти неизвестные. Из конструкции колобаративного робота можно найти массу и длину его звеньев.

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]() ;

;

![]() ;

;

![]()

![]()

ЗАКЛЮЧЕНИЕ

Был выполнен предварительный расчет, вследствие которого были выбраны и закуплены двигатели для манипулятора, такие как:

● Nema 17 Dual Shaft Stepper Motor L=39mm Gear Ratio 10:1 High Precision Planetary Gearbox 9.5mm Rear Shaft Length;

● Nema 23 Dual Shaft Stepper Motor L=56mm Gear Ratio 50:1 High Precision Planetary Gearbox 9.5mm Rear Shaft Length;

● Nema 17 Dual Shaft Stepper Motor L=39mm Gear Ratio 50:1 High Precision Planetary Gearbox 9.5mm Rear Shaft Length;

● Nema 11 Dual Shaft Stepper Motor Bipolar L=51mm w/ Gear Ratio 14:1 Planetary Gearbox 9.5mm Rear Shaft Length;

● Nema 17 Dual Shaft External 48mm Stack 1.68A Lead 8mm/0.31496" Length 200mm Rear Shaft Length 13mm;

● Nema 14 Dual Shaft Stepper Motor Bipolar L=28mm w/ Gear Ratio 19:1 Planetary Gearbox 9.5mm Rear Shaft Length.

Характеристики данных двигателей в соответствии были подобраны в соответствии с расчетами, за исключением момента на двигателях, на двигателях его подобрали на 10% больше в случае резких нагрузок.

Разработан программный модуль в котором осуществляется расчет для подбора двигателей, и который в дальнейшем можно будет использовать для разработки других моделей манипулятора.

Под руководством профессора Огородниковой Ольги михайловыны была собрана реальная модель 6-и осивого манипулятора.

Рисунок 3.1. Коллаборативный робот

Прототип робота-манипулятора можно использовать в качестве учебного макета для студентов УрФУ. В дальнейшем студенты могут:

● дорабатывать данный манипулятор;

● добавлять в него свои проекты;

● учиться программировать данное устройство;

● обучаться на нем робототехнике.

Также кафедра сможет привлекать других студентов на свои

Список литературы:

|

1. |

Robots, Universal, «Техническая информация,» 28 05 2018. [В Интернете]. Available: https://www.universal-robots.com/media/1807477/e-series-brochure_tech_specs_ru.pdf. |

|

2. |

KUKA, «KR 3 R540,» KUKA Deutschland GmbH Zugspitzstrasse 140, 86165 Augsburg, Германия. Тел.: +49 821 797-4000, 25 03 2020. [В Интернете]. Available: https://www.kuka.com/-/media/kuka-downloads/imported/6b77eecacfe542d3b736af377562ecaa/0000270971_ru.pdf?rev=37e4f8a5a3644013af9095ed29b1bb2c&hash=29C82FE6264B21AE7D79444F7BC4D4FB. |

|

3. |

Eurobots-IME, «KUKA KR 3 R540,» 21 03 2021. [В Интернете]. Available: https://www.eurobots.ru/used-robot-kr-3-r540-agilus--ru.html. |

|

4 |

Fanuc corparation, «Small Collaborative Robot CR-4iA, 7iA, 7iA/L,» 03 2019. [В Интернете]. Available: https://www.fanuc.co.jp/en/product/catalog/pdf/robot/RCR-7iA(E)-03.pdf. |

|

5 |

Научно-производственное объединение андроидная техника, «Коллаборативный робот серии CR5,» 22 03 2021. [В Интернете]. Available: https://npo-at.com/production/kollaborativnyj-robot-serii-cr5#characteristicstab. |

|

6 |

«Подшипники: Коэффициенты трения.,» 2009-2019. [В Интернете]. Available: http://razvitie-pu.ru/. [Дата обращения: 3 06 2021]. |

|

7 |

Г. Т. Гельберг, «Цепные передачи,» в Ремонт промышленного оборудования, седьмое ред., Москва, Высшая школа, 1977, с. 11-12. |

|

8 |

М. Ю. Жуков В., Механика. Основы расчёта и проектирования деталей машин, Москва: Инфра-М, 2014. |

|

9 |

С. О.С., Задание и техническое указание к выполнению проекта по модулю "Технические средства автоматизированных и мехатронных систем", Екатеринбург: разработки кафедры "Электронного машиностроения", 2020. |

Приложение А

Расчет крутящего момента двигателя

Исходными данными для расчета являются назначенные техническим заданием основные характеристики робота: грузоподъемность - не менее 1 кг во всем пространстве рабочей зоны; максимальная длина рабочей зоны - 570 мм; ограничение по максимальной угловой скорости звеньев следует из планов по развитию этого робота добавлением коллаборативных функций - 1 об/сек, массы были взяты из модели сделанной конструктором.

Крутящий момент двигателя – это произведение силы на плечо рычага, к которому она приложена. Если помните, то сила измеряется в Ньютонах, а вот плечо рычага измеряется в метрах – Нм.

Рисунок А.1 упрощённая схема для расчетов

Рассчитаем крутящие моменты на уровне точек B, C и F.

Длинны звеньев:

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() .

.

В точке E

![]()

![]()

![]()

![]()

![]()

В точке F

![]()

![]()

Крутящие моменты на валах двигателей

![]() ;

;

![]() ;

;

![]() .

.

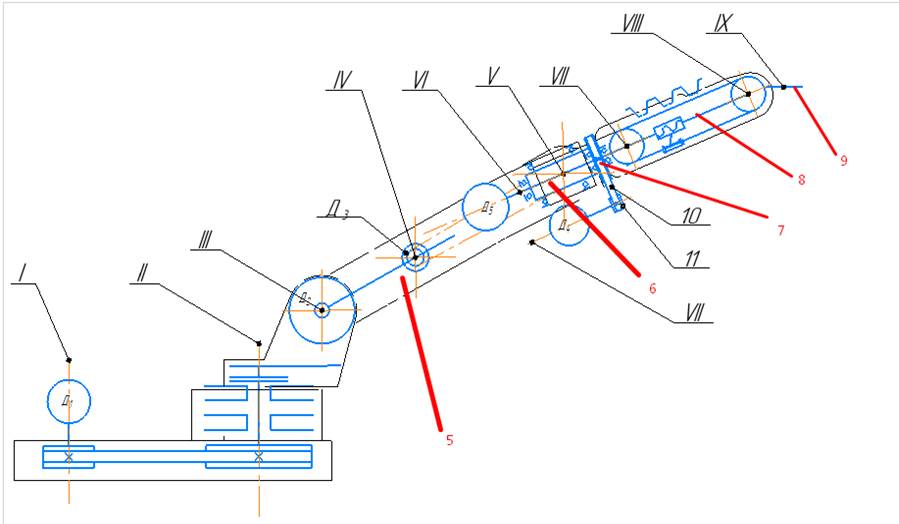

Расчет динамических моментов

Рассчитаем динамический момент на двигателях Д1, Д2, Д3, Д4, Д5, Д6.

Для начала нужно рассчитать момент инерции из формулы 4

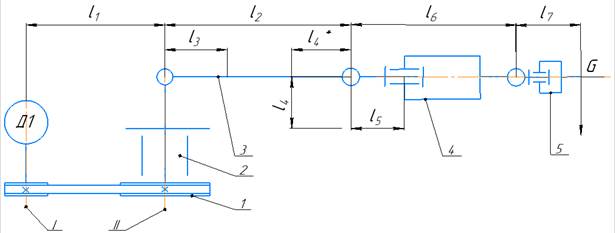

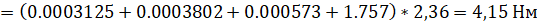

Рисунок А.2 .манипулятор разбитый на части

Для расчета выделяем части манипулятора, для которых будет рассчитан момент инерции относительно оси № II.

Так как наш механизм сложный нужно сделать разрез 1ой части для расчета момента инерции ![]() .

.

Рисунок А.3. Разрез со сборочного чертежа

Из Рисунка А.3 возьмем нумерацию масс объектов из сечения чертежа

![]() ;

;

![]()

![]()

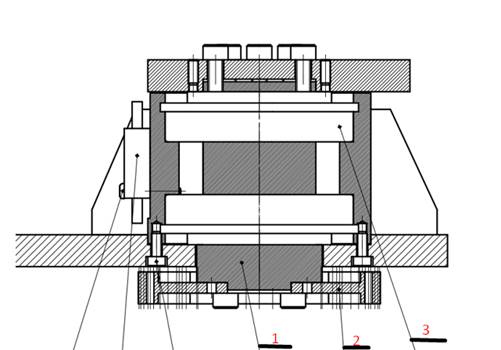

Укажем массы остальных сборочных модулей из чертежа Рисунок 2.2.2.3

Рисунок А.4. чертеж полной сборки механической части

![]()

![]()

Далее найдем моменты инерции относительно оси II из рисунка А.2

Общая формула момента инерции:

r – радиус

dm – малая часть массы

Найдем моменты инерции как моменты инерции полого диска деталей 1, 2, 3.

![]()

![]()

![]()

![]()

![]()

![]()

Максимальный момент инерции для объектов 5 и 6 стоит находить как для вытянутого объекта, потому что в этом положении крутящий момент будет максимальный и с этого положения будет считаться и динамический момент.

Объединим момент инерции 4 и 5, и найдем его как момент инерции для стержня.

![]()

![]()

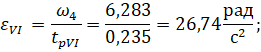

Найдем угловые ускорения для 1, 2, 3. Для начала нужно записать уравнения движения.

Тахограмма движения для механизма показана на рисунке А.5.

Рисунок А.5. тахограмма для движения двигателей

По исследованию коботов возьмем для нашего те же максимальные угловые скорости.

![]()

![]()

![]()

![]()

![]()

![]()

Найдем максимальную скорость для II оси

![]()

Найдем

● Максимально перемещение при максимальной скорости:

![]() ,

,

где S –пройденный путь.

Максимальное перемещение найдем из сектора перемещения нашего манипулятора, его максимальный угол движени на II оси ![]()

Отсюда находим из формулы длины сектора окружности путь S

![]()

● Время движения при максимальном перемещении:

![]()

● Тогда время разгона и время торможения:

![]()

![]()

![]()

● Таким образом максимальное угловое ускорение равно:

Далее находим динамические моменты относительно II оси по формуле 4.

Далее найдем момент возникающий за счет трения в подшипниках.

![]()

Найдем момент итоговый на II оси:

Найдем требуемый момент для двигателя 1

![]()

![]()

![]()

![]()

Следовательно для двигателя Д1 требуемая нагрузка является 0,393 Нм.

Метод описанный выше подходит и для других двигателей, по этому проведем похожий расчет для остальных двигателей (Д2, Д3, Д4, Д5, Д6)

График скорости у двигателей будет таким же как на Рисунок 2.2.2.4

Оси и элементы для которых будет вестись расчет будут указаны на Рисунок 2.2.2.5.

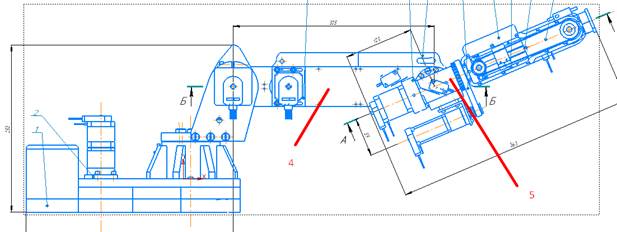

Рисунок А.6. функцианальная кинематическая схема

Расчет моментов инерции

Моменты инерции для оси III рассчитывается как момент инерции для стержня и состоит из элементов с 5 по 9, размер длин ![]() берем из Рисунок А.6

берем из Рисунок А.6

![]()

![]()

![]() 0,533 кг;

0,533 кг;

![]()

![]()

![]()

На оси III:

![]()

![]()

![]()

На оси V момент инерции рассчитывается по формуле стержня для Д3

![]()

![]()

![]()

![]()

![]()

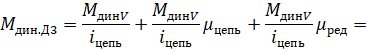

На оси VI момент инерции рассчитывается по формуле диска для Д4 (отвечает за вращение оси VI)

![]()

![]()

![]()

Пояснение работы двигателя 5:

Двигатель 5 вращает винтовой вал, который перемещает гайку закрепленную к ременной передаче. За счет передачи ремень гайка вращается 9-ый элемент, расположенный на оси VIII. Рассчитаем момент инерции для 9го элемента на оси VIII:

![]()

Найдем момент инерции груза для Д6 на IX оси.

![]()

Расчет угловых скоростей

Найдем максимальную скорость для III оси

![]()

Для V оси

![]()

Для VI оси

![]()

Для VIII оси

![]()

Для IX оси

![]()

Расчет максимального премещения

● Максимально перемещение при максимальной скорости:

![]() ,

,

где S –пройденный путь.

Максимальное перемещение найдем из сектора перемещения нашего манипулятора, его максимальный угол движени на II оси ![]()

Отсюда находим из формулы длины сектора окружности путь S

![]()

![]()

![]()

![]()

![]()

Расчет времени движения максимального перемещения

● Время движения при максимальном перемещении:

![]()

![]()

![]()

![]()

Расчет времени разгона и времени торможения

● Тогда время разгона и время торможения:

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Расчет максимального углового ускорения

● Таким образом максимальное угловое ускорение для III оси равно:

Расчет динамических моментах на осях

![]()

![]()

![]()

![]()

![]()

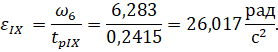

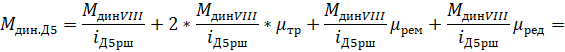

Расчет динамических моментов на двигателях Д1, Д2, Д3, Д4, Д5 и Д6.

Как уже было посчитано динамический момент на Д1 равен:

![]()

Расчет для Д2:

![]()

Расчет для Д3:

![]()

Расчет для Д4:

![]()

![]()

![]() =

=

![]()

Расчет для Д5:

![]()

Расчет для Д6:

![]()

Расчет полного момента на двигателях

![]()

![]()

![]()

![]()

![]()

![]() .

.

Расчет мощности двигателей

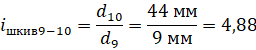

Формула для расчета мощности (1) – требует значения угловых скоростей на двигателях, так как у нас есть только требуемые угловые скорости на осях, вычислим через передаточные числа наши угловые скорости на двигателях Д1, Д2, Д3, Д4, Д5 и Д6.

![]()

![]()

![]()

![]()

![]()

![]()

Зная угловые скорости и максимальные моменты на двигателях, можно рассчитать требуемую мощность для двигателя, используя формулу 1.

![]()

![]()

![]()

![]()

![]()

![]()

Вывод

Самая большая нагрузка на двигатель идет на Д2, остальные двигатели принимают не очень большую нагрузку, что значит используя данные нужно подобрать двигатели советующие посчитанным нагрузкам, так же следует написать программу, в которой будет учитываться:

● материал деталей,

● длинна деталей,

● требуемая угловая скорость,

● масса груза.

Дальше будет уточняться масса двигателей после их выбора,

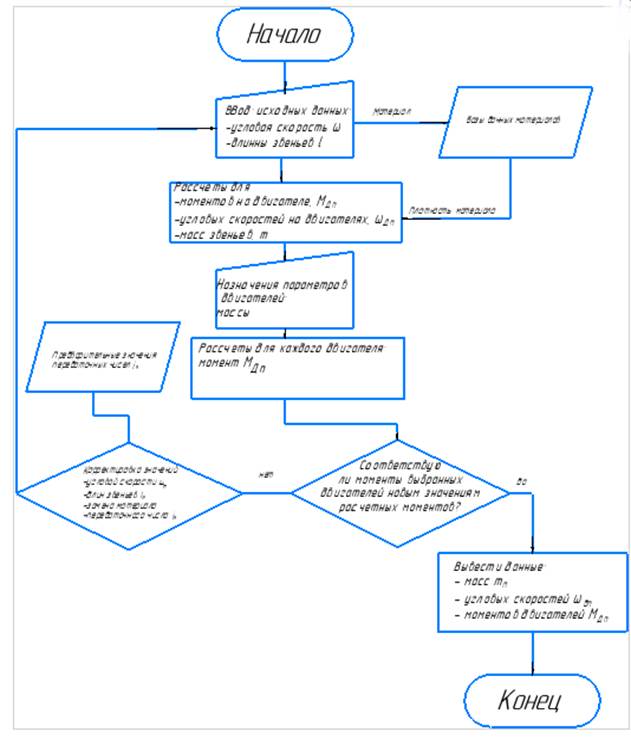

Разработка алгоритма программы

Программа должна осуществлять расчет параметров, которые были рассчитаны. Для этого реализуем поля ввода и вывода в программе, в которые нужно будет вводить изначальные данные и вычислять

- Крутящие момент

- Примерную массу звеньев

- угловые скорости на двигателях

Для вычисления этих данных нужно реализовать блок схему, которая поможет структурировать этапы создания программного модуля. Примерная схема указана на рисунке А.7.

Рисунок А.7. блок схема логики программы