ПРИМЕНЕНИЕ КОНТРОЛЬНОЙ КАРТЫ ДЛЯ СТАТИСТИЧЕСКОГО КОНТРОЛЯ СТАБИЛЬНОСТИ ПРОЦЕССА ПРОВЕДЕНИЯ СЕРТИФИКАЦИОННЫХ ИСПЫТАНИЙ

Журнал: Научный журнал «Студенческий форум» выпуск №13(236)

Рубрика: Технические науки

Научный журнал «Студенческий форум» выпуск №13(236)

ПРИМЕНЕНИЕ КОНТРОЛЬНОЙ КАРТЫ ДЛЯ СТАТИСТИЧЕСКОГО КОНТРОЛЯ СТАБИЛЬНОСТИ ПРОЦЕССА ПРОВЕДЕНИЯ СЕРТИФИКАЦИОННЫХ ИСПЫТАНИЙ

В данной статье описана актуальность проведения сертификационных испытаний электронной компонентной базы, позволяющих подтвердить качество изделий. С помощью контрольной карты произведена оценка состояния процесса.

В соответствии с требованиями действующих нормативно-правовых документов планируемая к применению электронная компонентная база (далее – ЭКБ) должна проходить сертификационные испытания на соответствие требованиям стандартов с учетом модели внешних воздействующих факторов для изделия.

При установке ЭКБ в радиоэлектронную аппаратуру должна быть уверенность, что установлены исправные изделия, гарантированно функционирующие в соответствии с технической спецификацией.

В последнее время увеличилось количество отказов в изготавливаемых изделиях, характеризующихся выходом из строя ЭКБ.

К возникновению отказов в изготавливаемой аппаратуре приводит отсутствие возможности контроля технологического процесса при изготовлении ЭКБ, а также наличие брака или контрафакта в поставляемых через вторых поставщиков изделий. Для оценки состояния процесса изготовления радиоэлектронной аппаратуры на предприятии отобраны единицы изделий и осуществлен контроль определенных параметров. Для сравнения информации о текущем состоянии процесса с контрольными границами применена контрольная карта.

Карта типа pn используется для контроля качества продукции по альтернативному признаку и применяется для отслеживания числа дефектных изделий в одинаковых партиях продукции. Число бракованных изделий (pn) статистически описывается биноминальным законом распределения.

Данные о контроле необходимы для:

- определения действительного уровня дефектности в исследуемый период;

- анализа процесса и оценки возможности планирования.

Порядок построения контрольной карты:

1. Все изделия в порядке их изготовления объединяются в одинаковые по количеству партии, каждой присваивается порядковый номер j от 1 до k.

2. Далее определяется число дефектных изделий ![]() . Значение pnj заносится в контрольную карту.

. Значение pnj заносится в контрольную карту.

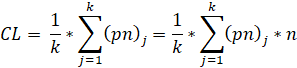

3. Когда набирается определенное количество точек, вычисляется среднее значение по формуле:

4. Верхняя и нижняя контрольные границы вычисляются по формулам:

![]() ;

;

![]()

Контрольные границы также наносятся на карту.

В течение недели результаты проверки одинаковых партий изделий (объёмом по 100 штук каждая) заносились в таблицу.

Таблица

Результаты проверки

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

|

|

2 |

6 |

3 |

8 |

7 |

4 |

9 |

5 |

5 |

7 |

3 |

6 |

5 |

9 |

4 |

|

Среднее число дефектных изделий определяется как сумма дефектных изделий во всех партиях, делённая на число партий:

![]()

Следовательно средняя доля дефектных изделий составит:

![]()

Рассчитаем контрольные пределы и среднюю линию:

![]()

![]() = -1,3

= -1,3

CL = ![]()

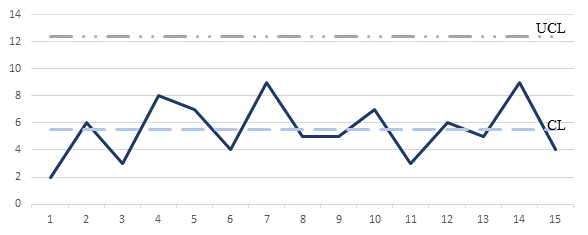

Нижний контрольный предел не будет нанесён на карту, т.к. он отрицателен и не имеет физического смысла. Ниже на рисунке приведена полученная контрольная карта.

Рисунок . Контрольная карта

Исходя из построенной контрольной карты можно сказать, что с точки зрения статистического прогнозирования процесс является приемлемым. Но несмотря на это, количество бракованных изделий очень большое, хоть и процесс обладает определенной стабильностью.