АНАЛИЗ НЕОБХОДИМОСТИ ПЛАНОВО-ПРЕДУПРЕДИТЕЛЬНЫХ РЕМОНТНЫХ РАБОТ СРЕДСТВ ТЕХНИЧЕСКОГО ОСНАЩЕНИЯ НА ПРИМЕРЕ РУЧНОЙ ЗАДНЕЙ БАБКИ HTS-5

Журнал: Научный журнал «Студенческий форум» выпуск №24(247)

Рубрика: Технические науки

Научный журнал «Студенческий форум» выпуск №24(247)

АНАЛИЗ НЕОБХОДИМОСТИ ПЛАНОВО-ПРЕДУПРЕДИТЕЛЬНЫХ РЕМОНТНЫХ РАБОТ СРЕДСТВ ТЕХНИЧЕСКОГО ОСНАЩЕНИЯ НА ПРИМЕРЕ РУЧНОЙ ЗАДНЕЙ БАБКИ HTS-5

Аннотация. В статье рассмотрены и определены причины быстрого износа рабочих узлов задней бабки. Была разработана карта технического обслуживания оснастки с применением выбранных смазочных материалов. Результатом исследования является повышение долговечности безотказной работы задней бабки, а так же экономическое обоснование необходимости обслуживания СТО

Abstract. The article considers and determines the reasons for the rapid wear of the working components of the tailstock. A tool maintenance map was developed with the use of selected lubricants. The result of the study is an increase in the durability of the tailstock's trouble-free operation, as well as an economic justification for the need for service station maintenance

Ключевые слова: ручная задняя бабка, плановое техническое обслуживание, смазочные материалы, шпиндель, ходовой винт, пресс-масленка, смазочный шприц.

Keywords: manual tailstock, scheduled maintenance, lubricants, spindle, lead screw, oil press, lubricating syringe.

Введение. Во времена цифровизации машиностроения и активного внедрения аддитивных технологий, не смотря на широкий спектр узконаправленных областей машиностроения, наиболее распространенным методом изготовления изделий является механическая обработка. Качество обработки и как следствие готового изделия напрямую зависит от качества обслуживания оборудования и средств технического оснащения. В связи с чем, в настоящее время большинство отечественных предприятий проводят обслуживание станков, периодические осмотры и планируют ремонтные циклы. Однако из-за широкой номенклатуры средств технического оснащения, как основного, так и вспомогательного назначения, приспособления реже проходят процедуру обслуживания и ремонта. Его эксплуатируют до выхода из работоспособного и исправного состояния.

Для обработки габаритных деталей на вертикально-фрезерном станке с ЧПУ Haas VF-2, в качестве упора, предназначенного для фиксации и обеспечения требований по параллельность заготовки относительно рабочего стола станка, используют ручную заднюю бабку HTS-5. В процессе эксплуатации приспособления интенсивно изнашиваются его установочные, направляющие, центрирующие детали.[1] Происходит износ базирующих поверхностей приспособления, из-за этого происходит погрешность закрепления деталей и, как следствие, смещение технологической базы. Так же не обеспечивается параллельность детали относительного рабочего стола станка, снижается точность обработки, что приводит к массовому браку[2].

Цель исследования – разработать мероприятия по обслуживанию ручной задней бабки.. реализация которых позволит снизить процент массового брака вызванного износом станочных приспособлений

Задачи исследования

- провести анализ конструкции ручной задней бабки…

- выявить основные причины и виды поломок

- Рассмотреть методы и средства обслуживания.

- Определить экономическую эффективность от реализации мероприятий направленных на обслуживание бабки.

Основная часть. Принцип действия задней бабки заключает в себе следующий алгоритм действий: перед началом обработки деталей, заднюю бабку (рис. 1) устанавливают на рабочий стол станка на установочные штифты 10. В пиноль 2 устанавливают задний вращающийся центр. С помощью рукояти вращают маховичок 27, которое через квадратную шпонку 12 вращает ходовой винт 11 . Происходит перемещение гайки 3. Благодаря этому выдвигается пиноль задней бабки до зажима детали

Рисунок 1. Устройство ручной задней бабки

Для увеличения стойкости режущего инструмента и улучшение качества обрабатываемых поверхностей деталей используют смазочно охлаждающую жидкость . Смазочно-охлаждающие жидкости (СОЖ) обеспечивают долгий срок службы деталей механизмов и упрощают металлообработку только в одном случае- если их используют согласно инструкциям. При их нарушении могут появиться такие проблемы как: быстрый износ, перегрев механизмов, поломка и появление коррозии, иногда – даже отравления сотрудников.[4]

В процессе длительного использования задней бабки в рабочие узлы попадает СОЖ (смазочно-охлаждающая жидкость) и частицы стружки через шпиндель. Как ранее было сказано, обслуживание задней в производственном процессе является низкоприоритетной задачей в связи с чем, по причине недостаточного обслуживания задней бабки происходила коррозия внутренних частей оснастки. Это привело к заклиниванию ходового винта, из-за чего не выдвигалась пиноль задней бабки. Данная оснастка пришла в негодность(рис.2)

Рисунок 2. Коррозия и износ рабочих поверхностей

В связи с тем, что ручная задняя бабка HTS-5 в результате диагностики была признана неремонтопригодной, была куплена новая ручная задняя бабка.

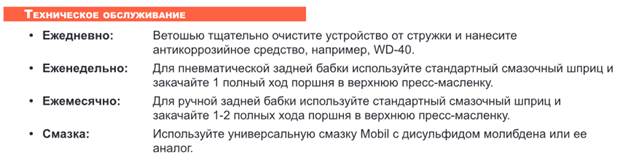

Для обслуживания ручной задней бабки компанией изготовителем было разработано «руководство оператора HAAS AUTOMATION INC». В данном руководстве были заданы параметры технического обслуживания и сроки их выполнения в процессе эксплуатации которые ранее не были приняты во внимание и не выполнялись в процессе производства(рис.3.)[5]

Рисунок 3. Параметры технического обслуживания

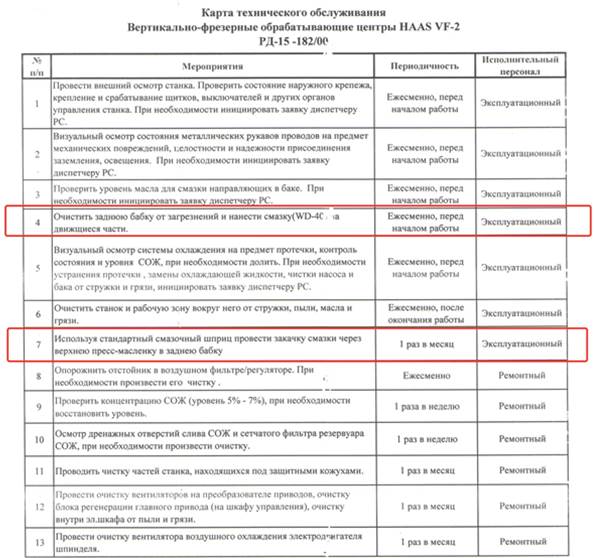

Для предотвращения повторного быстрого износа, были приняты следующие меры, а именно: в карту технического обслуживания станков на которых числится данное приспособление, были разработаны и внесены следующие пункты, представленные на рисунке 4

Рисунок 4. Карта технического обслуживания

Дополнительно раз в 6 месяцев ремонтная служба обязана провести ревизию ручной задней бабки (удалить старую смазку, очистить рабочие узлы). При поступлении данной заявки от Механического цеха.

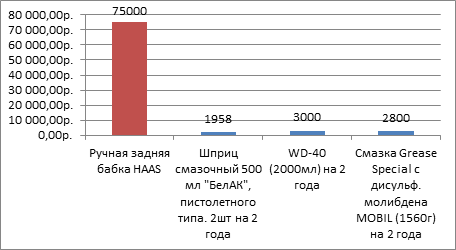

С целью обоснования необходимости обслуживания СТО на примере задней бабки признанной неремонтопригодной был произведен расчет экономической эффективности. Ранее эксплуатируемая ручная задняя бабка вышла из строя за 2 года работы без обслуживания ввиду чего, был произведен расчет экономических потерь, потенциально возможных, в случае утилизации вышеуказанного средства технического оснащения

Рисунок 5. Цена новой ручной задней бабки и цена на ее обслуживание

Как видно на диаграмме затраты на обслуживание на порядок ниже чем стоимость нового средства технического оснащения. При регулярном обслуживании данной оснастки экономический эффект от обслуживания за 2 года будет равен 67 242руб. Сэкономленную сумму в перспективе можно было бы перераспределить на приобретение новых необходимых средств СТО. Так же данные средства могли служить потенциальным поощрением в виде стимулирующих выплат сотрудникам проявляющим инициативу в области рационализации производственного процесса

Заключение. Обслуживание средств технического оснащения должно выступать одной из приоритетных задач в производственном процессе, так как техническое состояние СТО несет непосредственное влияние на качество изготовляемых изделий. При анализе причин износа рабочих поверхностей ручной задней бабки было определено, что износ спровоцирован попаданием смазывающе-охлаждающей жидкостью, а так же попаданием стружки на рабочую поверхность узла. По результатам исследований, причиной недостаточного уровня обслуживания задней бабки выступает несоблюдение рекомендаций производителя. В результате, была разработана карта технического обслуживания согласно руководству оператора и произведен расчет экономической эффективности, который указал на необходимость проведения планово предупредительного ремонта.