МОДЕЛИРОВАНИЕ УСЛОВИЙ ЗАМОРАЖИВАНИЯ УПАКОВАННЫХ МЯСНЫХ ПОЛУФАБРИКАТОВ

Журнал: Научный журнал «Студенческий форум» выпуск №11(320)

Рубрика: Физико-математические науки

Научный журнал «Студенческий форум» выпуск №11(320)

МОДЕЛИРОВАНИЕ УСЛОВИЙ ЗАМОРАЖИВАНИЯ УПАКОВАННЫХ МЯСНЫХ ПОЛУФАБРИКАТОВ

Введение

Мясные полуфабрикаты достаточно популярны среди потребителей и пользуются большим спросом в виду быстроты приготовления и насыщенного вкуса. Ассортимент мясных полуфабрикатов на рынке очень разнообразен, постоянно расширяется и обновляется. Комбинированные мясные полуфабрикаты — это продукты, которые изготавливаются из мяса с добавлением других ингредиентов. Они сочетают в себе питательные свойства мяса и дополнительных компонентов, что делает их более разнообразными по вкусу и полезными [12].

Один из подобных полуфабрикатов — это зразы, котлета или мясной рулет с начинкой. Зразы изготовляют с овощами, кашами, вареными яйцами, грибами. Традиционно в качестве мяса используют отбитую говядину или говяжий фарш [13].

Замораживание упакованных мясных полуфабрикатов (зразов) — это важный этап в пищевой промышленности, который позволяет сохранить качество продукта, его вкус и питательные свойства. Процесс замораживания обычно включает несколько этапов:

Первый этап: Подготовка полуфабрикатов.

Зразы предварительно обрабатываются, формуются и упаковываются.

Упаковка должна быть герметичной, чтобы предотвратить попадание воздуха и влаги, что может привести к окислению и потере качества продукта. Используются вакуумные упаковки или специальные пакеты для замораживания.

Второй этап: Предварительное охлаждение.

Перед замораживанием полуфабрикаты в большинстве случаев охлаждают до температуры приблизительно равной 0°C. Это помогает избежать резкого перепада температур, который в последствии может негативно сказаться на структуре продукта.

Третий этап: Замораживание.

Мясные полуфабрикаты помещаются в морозильные камеры или тоннели, где температура опускается до -18°C и ниже, предварительно зразы упаковываются в пакеты под вакуумом. Так как мясные полуфабрикаты имеют небольшую высоту (порядка 2–3 см), контактный способ замораживания для них является достаточно эффективным и имеет высокую скорость [4]. Вакуумная упаковка позволяет сохранить качество изделий, т. к. минимизируется развитие аэробных патогенов и микроорганизмов [5]–[7]. Для потребителя вакуумированный пакет дает преимущество в приготовлении мясных полуфабрикатов, благодаря возможности использования технологии «sous-vide» (сувид), набравшей популярность в настоящее время. Упомянутая технология представляет собой варку продукта в вакуумированном пакете при низкой и точно контролируемой температуре в водяной бане. Преимущества технологии заключаются в том, что продукт сохраняет все естественные соки, получается мягким и сочным.

Четвертый этап: Хранение.

Хранение замороженных мясных полуфабрикатов (зразов) в вакуумной упаковке — это эффективный способ продления срока годности и сохранения качества продукции. Без доступа кислорода замедляются процессы окисления жиров и белков, что предотвращает появление неприятного запаха и вкуса, а бактерии и микроорганизмы, которым нужен кислород, не развиваются. Мясо сохраняет свою естественную влажность, цвет и текстуру. Минимизируется риск образования "морозного ожога" (кристаллов льда на поверхности продукта). Герметичная упаковка защищает продукт от внешних загрязнений и запахов.

Цели и задачи исследования

Целью исследований условий замораживания упакованных мясных полуфабрикатов является:

- установление коэффициента теплоотдачи, зависящего от заданных параметров охлаждающей среды и исследуемого объекта.

С учетом поставленной цели решались следующие задачи:

- определение теплофизических характеристик компонентов, из которых состоят мясные полуфабрикаты;

- вычисление коэффициента теплоотдачи при различных значениях мощности, скорости воздушного потока и постоянной температуры окружающей среды.

Объекты и методы исследования

Зразу рассматривали как объект, состоящий из двух частей — мясная оболочка из фарша «Говяжий» и овощная начинка, в качестве которой использовался смесь «Зимний гарнир» [8, 9]. Рецептура мясных полуфабрикатов приведена в табл. 1.

При анализе содержания сухих веществ и влажности в мясном фарше и овощной начинке использовался ускоренный метод с помощью прибора Чижовой, путем высушивания навески продукта по ГОСТ 33319–2015 и по ГОСТ 28561–90. Количественное определение сахаров, в том числе моносахаров и сахарозы, в овощной начинке определяли феррицианидным методом и по ГОСТ 8756.13–87. Теплофизические свойства свежих и замороженных мясных полуфабрикатов экспериментально определяли первым буферным методом двух температурно-временных интервалов [14].

Таблица 1.

Рецептура зразов:

|

Компоненты |

Расчетная норма закладки, кг на т |

|

Фарш «Говяжий» |

|

|

Говядина |

761 |

|

Маргарин столовый |

42 |

|

Лук репчатый |

59 |

|

Мука пшеничная |

5,6 |

|

Перец |

0,35 |

|

Соль |

7 |

|

Начинка «Зимний гарнир» |

|

|

Морковь |

138 |

|

Сельдерей (корень) |

90 |

|

Лук репчатый |

54 |

|

Петрушка (корень) |

15 |

|

Зелень (укроп) |

2 |

|

Чеснок |

1 |

Анализ полученных результатов

При определении теплофизических характеристик фарша учитывалось содержание в нем следующих компонентов: влаги, говяжьего жира, белка, поваренной соли. Содержание жира в фарше оказывает на его теплоемкость значительно меньшее влияние, чем содержание влаги. С ростом температуры фарша из говядины удельная теплоемкость изменяется по сложному закону, что вызвано тепловыми эффектами фазовых и химических превращений в фарше. Экспериментальные данные свидетельствуют, что чем больше в фарше содержится влаги и меньше жира, тем выше его теплопроводность. Определение теплофизических свойств овощной начинки проводили, опираясь на математическую модель физического процесса кристаллизации растворов сахаров, которые содержаться в компонентах овощной смеси [10].

Таблица 2.

Данные для определения теплофизических характеристик мясных зразов:

|

Параметры / компоненты |

Фарш |

Морковь |

Сельдерей (корень) |

Лук |

Петрушка (корень) |

Укроп |

Чеснок |

|

Плотность, кг/м3 |

1025 |

1040 |

1020 |

970 |

1020 |

660 |

850 |

|

Массовая доля влаги |

0,65 |

0,88 |

0,88 |

0,86 |

0,83 |

0,86 |

0,77 |

|

Массовая доля сахаров |

0,0027 |

0,081 |

0,09 |

0,096 |

0,093 |

0,07 |

0,15 |

|

Массовая доля фруктозы |

0 |

0,013 |

0,0005 |

0,012 |

0,004 |

0,0075 |

0,00031 |

|

Массовая доля сахарозы |

0 |

0,026 |

0,0001 |

0,065 |

0,012 |

0,004 |

0,02 |

|

Массовая доля глюкозы |

0 |

0,016 |

0,0006 |

0,013 |

0,002 |

0,016 |

0,007 |

|

Массовая доля жира |

0,12 |

0 |

0 |

0 |

0 |

0 |

0 |

|

Массовая доля белка |

0,18 |

0 |

0 |

0 |

0 |

0 |

0 |

|

Массовая доля соли |

0,012 |

0 |

0 |

0 |

0 |

0 |

0 |

|

Массовая доля крахмала |

0 |

0,014 |

0,001 |

0,001 |

0,04 |

0,001 |

0,096 |

|

Криоскопическая тем. , °С |

-1 |

-1,2 |

-1,4 |

-1,4 |

-1,5 |

-0,7 |

-2,6 |

Учитывали массовую долю влаги, сахарозы, глюкозы, фруктозы, крахмала. Данные для расчета приведены в табл. 2.

Количество льда mл, образовавшегося в результате замораживания, в зависимости от температуры определялось по формуле:

![]() (1)

(1)

где mл - массовая доля образовавшегося льда при определенной температуре; mвл - массовая доля влаги в компоненте смеси; mс — массовая доля сахаров.

В формулу (1), в диапазоне от криоскопической до –5,3 °C, подставляли массовую долю всех сахаров вместо mс, от –5,3 до –8,5 °C — массовую долю сахарозы и фруктозы, от –8,5 до –21 °C — массовую долю фруктозы.

Уравнение регрессии зависимости массовой доли фруктозы в растворе η%, от криоскопической температуры tкр, °C выглядит следующим образом:

![]() (2)

(2)

Изменения плотности, энтальпии, теплоемкости, теплопроводности, температуропроводности находили, согласно правилу аддитивности.

Следующий этап исследования процесса замораживания зразов в вакуумной упаковке — это расчет продолжительности замораживания методом прикладного моделирования, с использованием специализированных программных продуктов Elcut [16, 17, 18].

В реальных условиях производственных процессов в мясной промышленности теплообмен может протекать при свободной конвекции, возникающей за счет разности плотностей холодных и нагретых частиц воздуха в гравитационном поле, а также в условиях вынужденной конвекции, создаваемой с применением технических средств.

Коэффициент теплоотдачи определяет количество теплоты, передаваемое в единицу времени с единицы площади поверхности образца при разности температур между поверхностью тела и средой в один градус. Величина коэффициента теплоотдачи зависит от многих факторов: скорости движения охлаждающей среды, теплофизических свойств среды, размера и геометрической формы объекта, плотности теплового потока и др.

Принцип эксперимента по определению коэффициента теплоотдачи заключается в размещении внутри образца источника теплоты известной мощности и измерении температурного напора между температурами стенок и охлаждающей среды. Зная площадь поверхности теплоотдающей поверхности и величину потока теплоты отводимой конвекцией коэффициент теплоотдачи может быть определен из основного уравнения теплоотдачи Ньютона-Рихмана [4]

![]() (1)

(1)

Для создания теплового потока внутри образца был размещен нагреватель со следующими показателями. Максимальная мощность - 350 Вт; напряжение – до 230В; геометрические размеры, мм: диаметр 50, высота 50.

Для проведения исследований, коэффициента теплоотдачи, объектом испытаний служил модельный образец, представляющий собой упаковку кубической формы для заполнения мяса и мясных продуктов с последующего проведения экспериментов по их замораживанию. Упаковка выполнена из металлического, окрашенного листа толщиной 0,4 мм с геометрическими размерами 0,18х0,18х0,18 м, общий вид которой представлен на рис. 1.

Рисунок 1. Модельный образец кубической формы для заполнения мясного сырья

Выбранная геометрическая форма образца (куб) представляется наиболее удобным объектом для последующего математического моделирования процесса теплообмена при холодильной обработке мяса. Для измерения температуры внешней поверхности куба на каждой из 6 стенок (в геометрическом центре) были закреплены термопары. Тепловую нагрузку нагревателя регулировали изменением подаваемого напряжения с помощью автотрансформатора, а мощность нагревателя измеряли с помощью ваттметра. Модельный образец размещали в холодильной камере, в которой поддерживалась температура минус 30 °С+-0,5 ℃ и скорость движения воздуха при вынужденной у поверхности образца в пределах от 0,7 до 3 м/с.

Общий тепловой поток определяли из выражения

![]() (2)

(2)

При стационарном режиме тепловой поток передается от поверхности образца к среде (к воздуху) не только конвекцией, но и лучеиспусканием. В этом случае величина теплового потока, определяемого как мощность нагревателя по формуле (3![]() , включает в себя суммарный поток теплоты, отводимой как за счет конвективного, так и лучистого теплообмена. Лучистый тепловой поток рассчитывается в соответствии с законом Стефана-Больцмана:

, включает в себя суммарный поток теплоты, отводимой как за счет конвективного, так и лучистого теплообмена. Лучистый тепловой поток рассчитывается в соответствии с законом Стефана-Больцмана:

![]() (3)

(3)

Используя зависимость (3), рассчитывали величину лучистого потока теплоты ![]() и определяли величину конвективной составляющей

и определяли величину конвективной составляющей![]() из выражения

из выражения

![]() (4)

(4)

Теплоотдача при свободной конвекции около вертикальных пластин, вертикальных труб, горизонтальных пластин, горизонтальных труб широко освещена в работах [1-3] По данным академика М.А. Михеева [2] средний коэффициент теплоотдачи при свободном движении текучей среды около тел, указанной формы можно рассчитать по единой формуле

![]() (5)

(5)

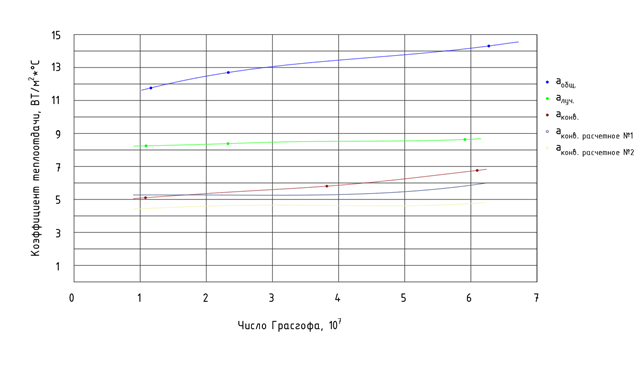

Рисунок 2. Значения коэффициентов теплоотдачи при естественной циркуляции воздуха

Коэффициент теплоотдачи лучистой энергии составил от 6 до 8 Вт/м2℃, а коэффициент конвективной теплоотдачи находился в пределах от 7 до 8.5 Вт/м2℃. Показано, что значения коэффициентов конвективной теплоотдачи, рассчитанные по уравнениям [2] Михеева, применительно к обтеканию труб как при переходном режиме течения, так и при турбулентном режиме существенно отличаются.

Обработку экспериментальных данных в опытах с принудительной циркуляцией воздуха проводили по той же методике, что и для условий свободной конвекции. В этой связи выполнили поверочный расчет конвективного коэффициента теплоотдачи по формуле, рекомендованной [2] для описания теплообмена при обтекании пластины при Re <106

![]() (6)

(6)

![]() (7)

(7)

Кроме того, выполнены аналогичные расчеты по эмпирической зависимости, рекомендованной Кутателадце С.С. [6] для расчета теплообмена при обтекании шаров

![]() (8)

(8)

Результаты представлены в графической форме на рисунке 3.

Рисунок 3. Результаты расчетов по эмпирической зависимости, рекомендованной Кутателадце С.С. для расчета теплообмена при обтекании шаров

Анализ экспериментальных данных показывает, что в условиях вынужденной конвекции доля теплоты, отводимой лучеиспусканием, составляет не более 15%. Из графиков следует, что экспериментально полученные данные по конвективному коэффициенту теплоотдачи существенно отличаются от рассчитанных по формулам, рекомендованным Михеевым И.М. [2] для расчета теплообмена при обтекании пластин и труб, а также предложенных Кутателадце [6] при обтекании шаров. Однако Терехов В.И [7], который изучая теплообмен при обтекании куба, установил, что расхождения могут составлять более 100% и это связано со спецификой теплообмена трудно обтекаемых объектов, к которым относится и куб.

В данной работе не ставилась задача получения критериальных уравнений теплоотдачи при охлаждении куба, а необходимо было получить экспериментальные данные по общим и конвективным коэффициентам теплоотдачи для разработки математической модели охлаждения куба и проверки адекватности модели в тех же условиях.

В результате работы выполнены экспериментальные исследования коэффициентов теплоотдачи от модельного образца кубической формы в условиях свободной и вынужденной конвекции применительно к условиям подмораживания мясного фарша. Установлено, что при естественной циркуляции воздуха при числах Грасгофа (Gr) от 1х107 до 4х107 величина общего коэффициента теплоотдачи лежит в пределах от 9.7 до 11.5 Вт/м2℃, при этом доля лучистой составляющей теплоотдачи составляет до 30%. При принудительной циркуляции воздуха при числах Рейнольдса (Re) от1.1х10 4 до 3.6х104 величина общего коэффициента теплоотдачи составила от 17 до 33 Вт/м2℃, конвективного от 13 до 30 Вт/м2℃, доля лучистой составляющей теплоотдачи - до 15%. Полученные результаты будут использованы для создания математической модели.