ПРИНЦИП АНАЛИЗА НАГРУЗОК ПРОМЫШЛЕННОГО МАНИПУЛЯТОРА

Журнал: Научный журнал «Студенческий форум» выпуск №18(327)

Рубрика: Технические науки

Научный журнал «Студенческий форум» выпуск №18(327)

ПРИНЦИП АНАЛИЗА НАГРУЗОК ПРОМЫШЛЕННОГО МАНИПУЛЯТОРА

В статье рассматривается принцип анализа нагрузок промышленного манипулятора, что является важной задачей в области робототехники и автоматизации. Основное внимание уделяется выделению и расчету ключевых аспектов, связанных с динамикой и нагрузками манипулятора.

Одним из ключевых требований при проектировании промышленных манипуляторов является правильное определение их номинальной грузоподъемности. Этот показатель напрямую влияет на надежность, безопасность и эффективность работы манипулятора в различных производственных условиях. Для корректного расчета грузоподъемности необходимо учитывать комплекс динамических и статических характеристик, таких как моменты, развиваемые двигателями, деформации звеньев, инерционные параметры и нагрузки на подшипники.

Для этого используется системный подход, основанный на решении главного уравнения динамики и проведении расчетов допустимых прогибов, инерционных характеристик и статических нагрузок. Особое внимание уделяется взаимосвязи различных расчетных факторов, таких как воздействие внешних сил, влияние ускорений и инерции, учет потерь на трение, а также использование уравнений Кориолиса и центробежных сил. Также рассматриваются методы расчета нагрузки на подшипники, важные для обеспечения стабильности работы манипулятора. Представленные методики позволят разработчикам и инженерам получить полное представление о нагрузках, действующих на механизмы манипуляторов, и оценить их грузоподъемность с учетом реальных эксплуатационных условий.

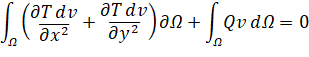

Главное уравнение динамики для манипуляторов выражает баланс моментов и сил, действующих на механические звенья. Оно учитывает как внешние нагрузки, так и внутренние силы инерции. Основное уравнение для расчета моментов двигателей можно записать по формуле (1):

![]() (1)

(1)

Решение данного уравнения позволяет рассчитать моменты, развиваемые двигателями, необходимые для движения манипулятора с учетом его динамических характеристик, ускорений и внешних воздействий.

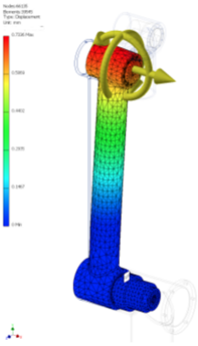

Для проектирования используются специальные программы, позволяющие анализировать напряжения, сил или моментов, действующих на звено в процессе его работы (рисунок 1).

Рисунок 1. Каркасная модель 3-его звена манипулятора ARM165 для расчета механических нагрузок

Для обеспечения безопасности и возможности работы манипулятора в коллаборативной среде (например, вблизи людей), учитываются параметры инерции. В процессе расчета используются инерционные параметры из динамической модели, что позволяет контролировать ускорения звеньев и оценивать, не создают ли они опасных ситуаций для взаимодействия с человеком. Сравнение с предельными значениями, заданными стандартами безопасности, позволяет установить границы допустимых нагрузок и скоростей.

В процессе расчета грузоподъемности необходимо учитывать также статические характеристики манипулятора. Для этого используются статические грузоподъемности на основе предельных деформаций и усилий на соединениях звеньев и двигателях.

Для обеспечения жесткости манипулятора, особенно при работе под нагрузкой, необходимо выполнить расчет допустимого прогиба (рисунок 2). Прогиб каждого звена манипулятора под действием сил можно рассчитать на основе теории упругости, применяя уравнения статического расчета для оценки максимальных деформаций. Прогиб рассчитывается на основе силовых факторов, учитывая несколько расчетных случаев, таких как максимальная нагрузка и рабочие режимы.

Для расчета допустимого прогиба используем метод конечных элементов. В общем виде, если рассматривать задачу, описываемую дифференциальным уравнением в частных производных, решение может быть найдено через процесс дискретизации, который можно выразить по формуле (2):

(2)

(2)

Чтобы применить метод конечных элементов, мы можем записать уравнение в интегральной форме, используя метод слабой формулировки (3):

(3)

(3)

При этом необходимо рассмотреть несколько сценариев применения нагрузки, чтобы оценить влияние разных силовых факторов и прогибов на работоспособность манипулятора.

Рисунок 2. Визуализация результата анализа методом конечных элементов 3-го звена манипулятора ARM165 для расчета смещений или деформаций в структуре под воздействием определенной нагрузки

Для точного и согласованного управления движением всех звеньев используются сервоприводы, управляющие движением звеньев, и подшипники, снижающие трение и поддерживающие вращение в соединительных узлах.

Для расчета момента, который должен развить сервопривод для обеспечения движения манипулятора с заданными ускорениями и нагрузками может быть рассчитана по формуле (4):

![]() (4)

(4)

На основе момента и угловой скорости рассчитывается мощность привода и выбирается тот, который сможет развивать достаточную мощность для обеспечения необходимых режимов работы. При расчетах нагрузок учитываются также цикличные (ускорение, торможение) и постоянные нагрузки.

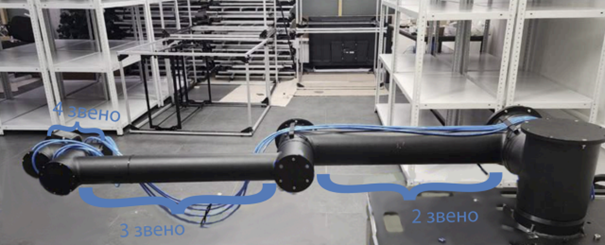

Расчет будем проводить для самой нагруженной конфигурации, когда манипулятор выпрямлен и вся конструкция, начиная со второго привода, находится в горизонтальном положении (рисунки 3-4).

Рисунок 3. ARM165 в выпрямленном состоянии (вид сбоку)

Рисунок 4. ARM165 в выпрямленном состоянии (вид спереди)

Подшипники снижают трение и поддерживают вращение валов или осей. Корректно подобранные и рассчитанные подшипники обеспечивают стабильную работу системы в течение длительного времени при минимальных потерях энергии и износе.

Основные параметры подшипников:

Радиальная нагрузка (Fr): нагрузка, действующая перпендикулярно к оси вращения подшипника.

Осевая нагрузка (Fa): нагрузка, действующая вдоль оси вращения.

Эквивалентная радиальная нагрузка (Pr): сумма радиальной и осевой нагрузок с соответствующими коэффициентами.

Используются динамические и статические уравнения для определения нагрузок, таких как эквивалентные радиальные нагрузки и осевые силы.

Для определения нагрузки, действующей на подшипник, необходимо рассчитать эквивалентную радиальную нагрузку по формуле (5):

![]() (5)

(5)

Также проводятся расчеты по допустимым нагрузкам на подшипники на основании их предельных характеристик, учитывая моменты, силы и вибрации.

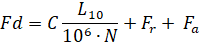

В первую очередь, допустимая радиальная нагрузка. Она учитывает срок службы, скорость вращения и выражается в формуле (6):

(6)

(6)

Вторая важная формула описывает влияние внешнего момента, который может воздействовать на подшипник. Это уравнение динамического баланса, который может быть рассчитан по формуле (7):

![]() (7)

(7)

Также необходимо учитывать влияние вибраций, которое можно выразить через коэффициент ![]() . Этот коэффициент помогает скорректировать допустимую нагрузку, если подшипник испытывает вибрации. Рассчитывается по формуле (8):

. Этот коэффициент помогает скорректировать допустимую нагрузку, если подшипник испытывает вибрации. Рассчитывается по формуле (8):

![]() (8)

(8)

И, наконец, итоговая зависимость для расчета допустимых нагрузок на подшипники, где комбинируются все вышеуказанные параметры и влияния, можно рассчитать по формуле (9):

(9)

(9)

При этом в данной формуле учитываются радиальная нагрузка, корректировка из-за вибраций и дополнительные нагрузки, что обеспечивает более точный расчет допустимых нагрузок на каждом звене сервомотора.

Представленные в статье методики и принципы анализа нагрузок обеспечивают основу для дальнейших исследований и разработок в области робототехники и автоматизации. Они служат этапом к созданию более продвинутых манипуляторов, которые будут способны работать в сложных и меняющихся производственных условиях, выполняя гарантированно безопасные и эффективные операции.