«ҚАЗАҚМЫС КОРПОРАЦИЯСЫ»ЖШС ЖЕЗҚАЗҒАН МЫС БАЛҚЫТУ ЗАУЫТЫНДАҒЫ КӨЛДЕНЕҢ КОНВЕРТЕРДІҢ ЖҰМЫСЫН ЖЕТІЛДІРУ

Журнал: Научный журнал «Студенческий форум» выпуск №32(341)

Рубрика: Безопасность жизнедеятельности

Научный журнал «Студенческий форум» выпуск №32(341)

«ҚАЗАҚМЫС КОРПОРАЦИЯСЫ»ЖШС ЖЕЗҚАЗҒАН МЫС БАЛҚЫТУ ЗАУЫТЫНДАҒЫ КӨЛДЕНЕҢ КОНВЕРТЕРДІҢ ЖҰМЫСЫН ЖЕТІЛДІРУ

Аннотация. Мыс өндірудің технологиялық схемасының негізгі компоненттері-байыту фабрикасы, штейнге балқыту, конверсиялау және тазарту. Мыс өндірісінің жалпы ұқсастығына қарамастан, осы зауыттардың технологиясын құрудағы елеулі айырмашылық әртүрлі балқыту агрегаттарын пайдалану болып табылады: «БМЗ»-да -Балқаш және Шығыс Қазақстан жоғары күкіртті мыс концентраттарын балқыту үшін «Ванюковтың процесі» автогенді пайдаланылады, ал «ЖМЗ» - да күкірті төмен Жезқазған мыс концентраттарын қайта өңдеу электр пештерінде жүзеге асырылады.

Аннотация. Основными компонентами технологической схемы производства меди являются обогатительная фабрика, плавка, конверсия и очистка Штейна. Несмотря на общее сходство в производстве меди, существенным отличием в создании технологии этих заводов является использование различных плавильных агрегатов: для плавки высокосернистых медных концентратов в «БМЗ»-Балхашском и Восточно-Казахстанском «Ванюковском процессе» используется автогеничный, а в «ЖМЗ» переработка Жезказганских медных концентратов с низким содержанием серы осуществляется в электрических печах.

Abstract. The main components of the technological scheme for copper production are the concentrator, smelting to Stein, conversion and refining. Despite the general similarity of copper production, a significant difference in the creation of the technology of these plants is the use of various smelting units: in "BMZ"-for the smelting of Balkhash and East Kazakhstan high-sulfur copper concentrates, "Vanyukov's process" is used autogenously, and in "ZHMZ" processing of low - sulfur Zhezkazgan copper concentrates is carried out in electric furnaces.

Түйін сөздер: технологиялық процестің схемасы, мыс, өндіріс.

Ключевые слова: технологическя схема, медь, производство.

Keywords: process flow diagram, copper, production.

Қазақстан Республикасының аумағында құрамында мыс бар кендерді өндіруді негізінен "Қазақмыс" ЖШС еншілес компаниялары жүзеге асырады, олар жыл сайын жалпы алғанда 40 млн.тоннадан астам кен өндіреді. "Қазақмыс" корпорациясымен қатар, мыс өндірісіне " Қазмырыш "ЖШС де белсенді қосылуда. Тазартылған мыс өндіру бойынша ірі монополистермен қатар қайталама шикізаттан мыс шығару бойынша елеусіз қуаттарды "Кастинг" ЖШС (Алматы қ.) жүзеге асырады.

Соңғы жылдары 20 мың тоннаға жуық мыс өндіреді және өз өндірісін кеңейту саясатын жүргізеді. Қазақстанның расталған мыс қорлары 40 млн.тоннаға бағаланады (немесе әлемдік қорлардың 5,5% - ы). Бұл көрсеткіш бойынша республика әлемде Чили, Индонезия және АҚШ-тан кейін 4-ші орында

«Қазақмыс» корпорациясында кен өндіруден бастап тазартылған мыс өндірісіне дейінгі толық технологиялық кешен жұмыс істейді. Шикізат базасы құрамында рений мөлшері жоғары мыс және мыс-қорғасын-мырыш кендеріне негізделген. Флотациялық байыту кезінде олардан мыс, қорғасын және мырыш концентраттары бөлінеді. Мыс концентраттарын «Қазақмыс» корпорациясының құрамына кіретін «Балқаш мыс балқыту зауыты (БМЗ)» және «Жезқазған мыс балқыту зауыты (ЖМЗ)» БҚ-да қайта өңдеу суретте көрсетілген жалпы оңайлатылған технологиялық схема бойынша жүзеге асырылады.

Жоғары температурада ішкі магнезит кірпіші сынып кетпес үшін, құбыр қаптамамен қаланған кірпіш аралығы отка төзімді уақ (кірпіш уағы, құм, т.с.с) заттармен толтырылады. Осы конвертерге құйылған сұйык штейнді ауамен үрлеу үшін, оның бүйірінің төменірек жерінен арнайы бір не екі катар ауа үргіштер қойылады. Бұл үргіштерді фурма деп атайды. Осы фурмалар арқылы конвертерге үрілетін ауа қысымы, сынап бағанасы бойынша 760- 900мм шамасында, ал ұру шапшаңдығы 120-150 м/сек. Қазіргі осы кездегі істелетін үлкен сыйымды конвертердің ауа үрлейтін фурма саны 46-48 дана, ал әр бір фурманың диаметрі 44-52 мм

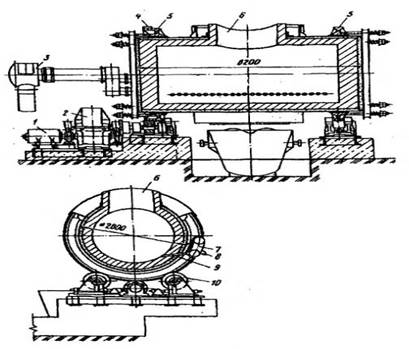

Сурет 1. 1-Электроқозғалтқыш; 2- редуктор; 3- тығыздама құрылғысы; 4,5- тісті және тірек құрсауына сәйкес; 6-мойын; 7-үрлеуіш-коллектор; 8-шарик клапан; 9- урлеуіш түтік; 10-тірек аунақшасы

Конвертерлеу негізгі бөлшектері:

- қалыңдығы 36 мм болат цилиндр, ол Конвертер корпусы деп аталады;

- артқы, алдыңғы, сол және оң жақ қабырғалары деп аталатын жобалық әзірлемелерде, ал практикада мойынның "бүйір", "лобовина" және "ағызу" деп аталатын жоғарғы, төменгі және төменгі шойын плиталарынан тұратын Конвертердің мойны;

- конвертер роликтерге сүйенетін екі тірек сақинасы;

- жетектің айналуын конвертерлеудің қаптамасына беру үшін қызмет ететін конвертерлеудің тісті тәжінің болуы;

- онда сегіз ролик орнатылған төрт теңгергіш бар, олардың төртеуі конвертерлеудің жетекке қарай жылжуын болдырмауға арналған;

- және төрт тірек жастықтары, екі саңылаулары бар;

- әрқайсысы екі шығыңқы екі іргетас плитасы бар, әр шығыңқы жерде екі тесік бар, шыбықтардың көмегімен Конвертердің тісті тәжі мен жетектің жетек берілісі арасындағы байланыс реттеледі;

- әрқайсысы іргетас плитасы бекітілген екі фун-дамент құбырларынан тұратын Конвертердің темірбетон негізі;

- болат қақпақтармен жабылған қаптаманың төменгі жағы деп аталады.