Расчет параметров наплавки рабочих валков горячей прокатки

Журнал: Научный журнал «Студенческий форум» выпуск №25(46)

Рубрика: Технические науки

Научный журнал «Студенческий форум» выпуск №25(46)

Расчет параметров наплавки рабочих валков горячей прокатки

От надежности прокатных валков, а также износостойкости их рабочей поверхности и межремонтного срока службы зависят технико-экономические показатели работы прокатных цехов, производительность прокатных станов, качество готового проката и затраты на его производство [1, с. 271].

Наплавка позволяет существенно увеличить долговечность валков, сократить их расход, увеличить выход годного проката вследствие улучшения точности прокатки, снизить расходы по переделу и себестоимость проката.

Наплавку прокатных валков с целью их восстановления и повышения стойкости в настоящее время применяют практически на всех металлургических предприятиях Казахстана и стран СНГ. С помощью современных способов механизированной наплавки можно создать валок с достаточно вязкой и прочной сердцевиной, которая хорошо сопротивляется механическим нагрузкам, и износостойкой поверхностью. Наплавка позволяет существенно увеличить долговечность валков, сократить их расход, увеличить выход годного проката вследствие улучшения точности прокатки, снизить расходы по переделу и себестоимость проката.

Эффективность применения наплавки прокатных валков во многом зависит от правильного выбора состава наплавленного металла и параметров наплавки, такие как сила сварочного тока, напряжение дуги, плотность тока, скорость наплавки и т.п. Для выбора оптимальных параметров наплавки необходим тщательный анализ условий работы валков, характера и интенсивности их изнашивания. Зачастую на различных металлургических предприятиях валки даже однотипных прокатных станов изнашиваются по-разному, поэтому их необходимо наплавлять различными параметрами и проволоками [2, с. 14].

Критерием эффективности упрочнения и восстановления прокатных валков методами наплавки высоколегированных материалов и последующих переточек, механической и термической обработок служит уравнение:

Где Сп.и – предельные издержки на наплавку и обработку валка;

Nн.в – стоимость наплавленного валка с вычетом стоимости металлолома;

h – относительная продолжительность эксплуатации валка;

n ц.б.н – число циклов эксплуатации и переточки валка без наплавки;

nц.н – число циклов эксплуатации и восстановления валка с наплавкой;

Nо – затраты на обработку валка с учетом потерь на простои стана;

N пр – потери прибыли, вызванные простоем стана (недопроизводство).

Особо показательным критерием эффективности следует считать расходы по упрочнению и восстановлению на 1 т прокатанного металла [3, с. 56].

Показано, что наплавка неэффективна, если она повышает износостойкость всего лишь не более 2-х раз вследствие увеличения затрат на дорогостоящие легирующие наплавочные материалы, особенно такими элементами, как W, Mo, V, Nb, которые рекомендуют в качестве легирующих практически все разработчики наплавочных материалов [4, с. 133].

Наплавка при помощи электродуговой наплавки,согласно работам [5, с. 496], показывает что для оптимальной наплавки требуется предварительный нагрев основного металла. Валок нагревают до 400-460oС и проводят многослойную электродуговую наплавку с термической обработкой наплавленного слоя. После наплавки первых 2-3 слоев валок охлаждают до 250-300oС. При этой температуре осуществляют наплавку остальных слоев. Термическую обработку наплавленного валка ведут путем нагрева до 500-600oС с выдержкой при этой температуре в течение 8-10 ч и последующего охлаждения до температуры 50-100oС со скоростью не выше 100oС/ч.

Экспериментально установлено, что наплавка на валок первых двух-трех слоев при температуре ниже 400oС приводит к появлению горячих трещин. Наплавка этих слоев при температуре подогрева 400-460oС исключает появление горячих трещин. Повышение температуры наплавки более 460oС разупрочняет наплавляемую поверхность валка, способствует отслоению наплавленного слоя [6, с. 29].

Рабочие валки станов горячей прокатки испытывают высокие давления, а также циклические теплосмены вследствие действия горячего прокатываемого металла. Наплавка валков должна обеспечить необходимые механические свойства наплавленного металла, достаточную стойкость против образования трещин разгара и стойкость против выкрашивания активного слоя валка который протекает при температурах выше температуры рекристаллизации металла, подвергаемого формовке. Это означает, что прокатку выполняют при повышенных температурах, обычно при температурах выше 700°C. Такая высокая температура во время операции прокатки является причиной механических проблем для оборудования, используемого при горячей прокатке. Высокая температура является причиной проблем касательно уменьшения твердости материала валка, следовательно, твердость валка в горячем состоянии имеет категорическую важность для того, чтобы делать возможным более длительный срок эксплуатации валков.

В дополнение к высокой температуре цикл прокатки часто включает охлаждение прокатываемого металла путем орошения, тем самым вызывая образование большого количества пара. Пар совместно с повышенными температурами вызывает интенсивное окисление используемого прокатного оборудования и особенно рабочих валков прокатного оборудования. Следовательно, материал, используемый для прокатных валков, должен выдерживать высокую температуру без потери своей твердости, а также устойчивости к истиранию/износу при упомянутых температурах и атмосфере.

С целью определения оптимальных параметров наплавки, была создана программа для расчета параметров наплавки. Код программы С++, компиляция и сборка программы выполнена на Visual Studio.

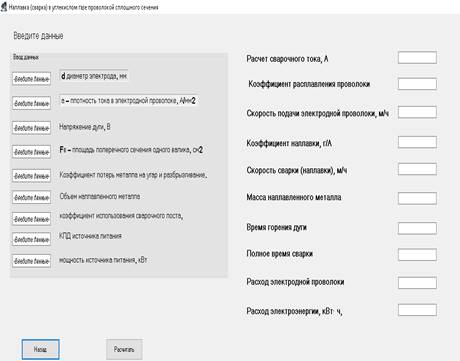

В программе можно выбрать 4 режима для расчета параметров наплавки: наплавка в углекислом газе проволокой сплошного сечения, наплавка под флюсом, электрошлаковая наплавка, наплавка порошковой самозащитной проволокой.

После выбора определенного режима, надо ввести параметры требуемые для дальнейшего расчета. В основном, это диаметр электрода, плотность тока, напряжение дуги, КПД источника питания, площадь поперечного сечения одного валика.

Рисунок 1. Расчет параметров наплавки в углекислом газе проволокой сплошного сечения

Сварка (наплавка) в углекислом газе проволокой сплошного сечения В основу выбора диаметра электродной проволоки положены те же принципы, что и при выборе диаметра электрода при ручной дуговой сварке.

Рисунок 2. Расчет параметров наплавки под флюсом сплошного сечения

Рисунок 3. Расчет электрошлаковой наплавки

Данная программа экономит время расчета и точно расчитывает нужные параметры. Она подходит как и для расчета параметров наплавки и для расчета параметров сварки. Расчет параметров наплавки подходит для расчета параметров наплавки валков горячей, холодной прокатки, зубьев ковшей эксковатора и для других сварных деталей.