Разработка технологии наплавки рабочих валков станов горячей прокатки

Журнал: Научный журнал «Студенческий форум» выпуск №30(51)

Рубрика: Технические науки

Научный журнал «Студенческий форум» выпуск №30(51)

Разработка технологии наплавки рабочих валков станов горячей прокатки

При изучении технологии наплавок валков горячей прокатки было выявлено что для наплавки рабочих валков горячей прокатки используют в основном проволоку диаметром 3,6 мм, а так же сварочный ток между 450 и 550 А и напряжение дуги между 32 и 40 В. Однако плотность тока во многих источниках не указывается. Используя программу,созданная нами для расчета параметров наплавки, задаем параметры сварочного тока 450, 480, 500 и 550, напряжения дуги 32,36,38 и 40 и плотность тока 50 , наплавляем образцы для определения точности подсчета программы [1, с. 46].

Добавление материала в программу симуляции. Так как наш валок состоит из стали 9Х2МФ, был добавлен химический состав стали 9Х2МФ.

Таблица 1.

Химический состав стали 9Х2МФ

|

Т |

100 |

200 |

300 |

400 |

500 |

600 |

700 |

800 |

900 |

1000 |

|

λ |

37 |

34 |

32 |

32 |

32 |

30 |

23 |

20 |

14 |

|

|

С |

440 |

460 |

500 |

570 |

680 |

800 |

940 |

1100 |

500 |

500 |

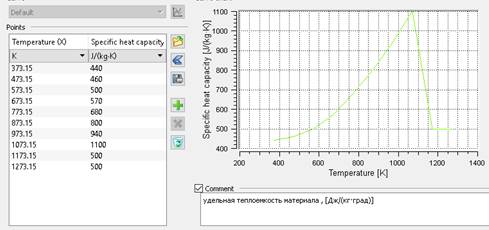

Для дальнейшей симуляции наплавки надо задать график теплопроводимости (теплоемкость материала) , [Вт/(м·град)]. После ввода их в программу, она составит нам график из заданных данных [2, с. 14].

Рисунок 1. Добавление химических свойств стали в программу

После ввода термических свойств нам надо задать механические свойства материала в пункте “Mechanical properties”.

Объязательно задать критические точки материала и температуру плавления .

Когда все данные введены можно приступать к симуляции процесса наплавки. Для точной и быстрой симуляции желательно иметь мощное оборудование для анализа. Программа требует от 4 гб оперативной памяти и мощный графический движок.

Рисунок 2. Теплопроводимость материала

В программе MSC Simufact Welding во вкладке добавления нового материала нужно построить либо задать параметр удельной теплоемкости материала. При постройки графика надо учесть то, что программа принимает еденицу измерения температуры лишь в Кельвинах. При постройке графика, программа автоматически расчитывает математическую прогрессию удельной теплоемкости. В случае несовпадения данных, надо изменить во вкладке изменить график.

График удельной теплоемкости материала, Дж/кг*град, показан на рисунке 3.После добавления материала, создаем параметры сварочного робота в программе. Параметры робота это: сила сварочного тока, напряжение дуги, скорость наплавки, эффективность и выбрать полярность тока.

Экспериментально установлено, что при температуре нагрева под наплавку ниже 380oC наплавленный слой имеет трещины. Увеличение температуры нагрева выше 440oC приводит к разупрочнению бочки валка. Снижение скорости нагрева менее 50oC/ч удлиняет процесс, увеличивает прогрев бочки, что недопустимо. Увеличение скорости нагрева более 80oC/ч приводит к возрастанию термических напряжений и появлению трещин в шейке [3, с. 496].

Рисунок 3. Удельная теплоемкость материала

При плотности электрического тока менее 35 А/мм2 из-за недостаточного проплавления качество наплавки ухудшается. Увеличение плотности электрического тока более 55 А/мм2 приводит к росту температуры шейки и бочки, что недопустимо [4, с. 271].

Расчитаны следующие параметры наплавки: Сила сварочного тока 508 А, напряжение дуги 38 В,плотность тока 50 А/мм2 скорость 20 м/ч, наплавка постоянным током обратной полярности. Маленькая скорость наплавки и высокое значение силы сварочного тока обеспечивают глубокую глубину проплавления, что способствует повышения температуры валка и ее распределению по поверхности. Высокое значение плотности тока и напряжение дуги с использованием проволоки диаметром 3,6 мм помогает достичь оптимальной ширины проплавки.

После ввода параметров в программу, она расчитывает другие электро-энергические параметры (рисунок).

Рисунок 4. Параметры наплавки в программе Симуфакт

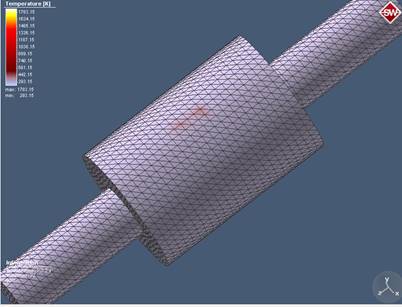

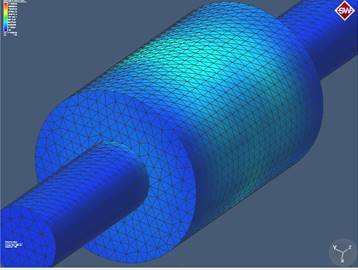

Рисунок 5. Начало процесса симуляции технологии наплавки

На рисунке 5 видно что тепло распределяется равномерно и не приводит к нагреву валка или его сердцевины. Также надо отметить что наплавка этой технологией не показывает появления шипов.

Теплораспределение после первого прохода идет не только по поверхности валка, также на него и влияет комнатная температура.

Во время второго прохода можно увидеть что валок не нагревается и держит оптимальную температуру для наплавки.

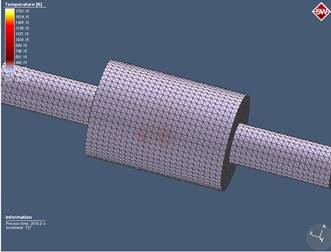

Рисунок 6. Процесс симуляции наплавки

Окончание третьего прохода не выявляет никаких температурных изменении выше оптимального.

Посмотрим напряжения во время каждого прохода.

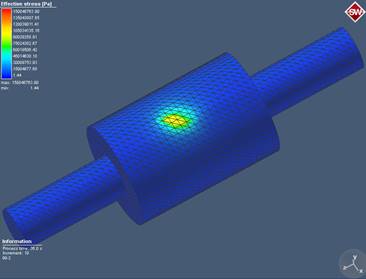

Рисунок 7. Напряжение в начале процесса симуляции наплавки

Во время первого прохода видно что напряжение держится на отметке 150 Мпа. Иногда появляются скачки напряжения.

Это объясняется изменением траектории робота и прохода в месте зоны термического влияния предыдущего прохода. Второй проход указывает на некоторое изменение напряжения. Это можно объяснить тем что во время первого прохода остается малое количество остаточного напряжения [5, с. 56].

Малое количество напряжении объясняется началом наплавки с центра, после прохода, как было видно при теплораспределении, напряжение также распределяется по поверхности валка.

Значение во время четвертого прохода состовляет 113 МПа, а во время пятого прохода напряжение состовляет 85 МПа. Замечено снижение напряжения, в сравнении с первым проходом.

На рисунке 8 видно что после окончания процесса наплавки напряжение скапливается на стыке бочки и шейки валка. Это значит что напряжение по ходу процесса распространяется от поверхности валка к его сердцевине.

Рисунок 8. Напряжение во время симуляции

Процесс симуляции показывает что данная технология идет без большого нагрева валка, что хорошо сказывается на основном металле, так как большой нагрев вызывает изменение его структуры а так же к высоким напряжениям.