Исследование влияния реагентов на эффективность очистки технологического оборудования

Журнал: Научный журнал «Студенческий форум» выпуск №8(59)

Рубрика: Химия

Научный журнал «Студенческий форум» выпуск №8(59)

Исследование влияния реагентов на эффективность очистки технологического оборудования

Аннотация. В статье рассмотрены методы очистки теплообменного оборудования, наиболее эффективные реагенты для очистки теплообменного оборудования

Ключевые слова: накипь, теплообменное оборудование, методы очистки, реагенты.

В промышленности используется различное оборудование, в котором происходит нагрев воды или пара. При высоких температурах происходит воздействие пара или воды на поверхность, с которой они соприкасаются, при этом наблюдается образование различного рода отложений и накипи. Теплообменная аппаратура составляет 40% технологического оборудования нефтеперерабатывающих производств. В процессе длительной работы внутренняя поверхность трубного пространства теплообменников загрязняется и изнашивается. Очистка труб теплообменного оборудования от накипи играет большую роль в стабильной работе. Несвоевременная очистка теплообменника приводит к постоянному увеличению энергетических затрат на восстановление рабочих параметров, на устранение аварийных ситуаций. Причинами снижения эффективности их работы и выхода теплообменного оборудования из строя, приводящие к ремонту теплообменников, остаются общими для любых теплообменников. Ими являются: некачественная водоподготовка, нарушение технологии, некачественный монтаж, отсутствие периодического профессионального обслуживания.

После образования отложений и накипи необходимы соответствующие мероприятия по очистке поверхности, которые позволят после очистки нормально функционировать аппаратуре, повысив ее эффективность и экономичность.

Образующийся слой веществ может называться накипью, когда его толщина достигает размеров, вызывающих опасный перегрев металлических стенок или когда присутствие этих веществ снижает экономичность работы агрегата. Следует заметить, что часто накипью называют только слой тех веществ, который образуется из растворенных или взвешенных в воде соединений.

Соединения, поступающие с питьевой водой в парогенераторы разных типов и атомные реакторы при определенных условиях способны либо образовывать накипи, либо выделяться в форме рыхлых осадков (шлама). Накипь образуется в результате взаимодействия воды или присутствующих в ней реагентов с теплопередающейся поверхностью металла, а также в результате выделения различных растворенных в воде веществ при ее кипении, нагревании и испарении.

Для очистки теплообменных поверхностей (внутренних и наружных поверхностей трубок) используются следующие методы: химическая очистка; механическая очистка; гидромеханическая очистка; пескоструйная очистка; специальные методы очистки.

На успешное проведение процесса очистки или дегазации оборудования влияют четыре основных фактора: время проведения процесса подготовки оборудования; температура проведения процедуры очистки или дегазации; применение механизмов или ручного труда; применение растворителей или химических реагентов.

Для исследовательской работы были отобраны образцы труб с предприятия ТОО «Компания Нефтехим ЛТД». Исследование влияние концентраций кислот на процесс очистки труб теплообменного оборудования, от накипи при температуре окружающей среды.

В основе методики проведения эксперимента лежит измерении изменения массы образца с течением времени и визуальное наблюдения за процессом очистки. Эксперимент проводился на лабораторной установки.

Схема лабораторной установки, представляет собой стеклянный цилиндрический сосуд из прозрачного стекла, в которую опущен термометр. Опущенный термометр служит для наблюдения за температурой в процессе очистки.

В таблице 1 приведены способы периодической очистки труб теплообменных труб.

Таблица 1.

Способы периодической очистки труб теплообменных труб

|

Способ |

Характер загрязнений |

Последовательность очистки композиции для растворения отложений |

|

механический |

Мягкие осадки, твердая накипь |

Использование шомполов, проволочных щеток из латунной проволоки, проталкивание струей воды или сжатым воздухом резиновых шариков или пробок под давлением 0,1-1,0 Мпа. |

|

химический |

Карбонатные отложения, слизистые отложения( ил, масло, глина), загрязнения органического происхождения |

Обработка 3-5% - ым раствором соляной кислоты с ингибитором ( 1-2 г на 1л раствора) Обработка 3-5% - ым раствором едкого натра с добавкой керосина, обработкой хлорной извести с содержанием активного хлора 15-20 мг/м3 или газообразным хлором |

|

гидравлический |

Мелкий песок, твердая накипь, механические загрязнения га концах труб ( загрязнения трубных решеток) |

Промывка циркуляционной водой с повышенной скоростью или струей воды под большим давлением, промывка потоком воды |

|

Гидромеханический |

Твердая накипь |

Введение в циркуляционный раствор резиновых и корундовых шариков, твердых частиц, периодическое повышение скорости потока, нагрев труб паром с последующим опрыскиванием холодной водой. |

|

Термический |

Твердая накипь |

Порядок проведения эксперимента: 1) приготовить раствор кислоты, заданной концентрации; 2) залить раствор кислоты в стеклянный стакан; 3) взвесить образец на аналитических весах; 4) замерить температуру раствора в стакане; 5) бросить образец в раствор и засечь время; 6) по истечению времени выключить секундомер и вытащить образец, замерив температуру раствора; 7) затем промыть образец в дистиллированной воде, просушить и взвесить и взвесить на аналитических весах.

Изучение влияния концентрации на скорость очистки проводилось на лабораторной установке. Результаты исследований приведены в таблице 1

Потери при очистке рассчитаем по формуле:

где G1 – масса накипи перевешедшей в раствор, г;

G2 – начальная масса образца, г.

Для построения графика зависимости построим график зависимости эффективности очистки, в зависимости от концентрации кислоты. График зависимостей примет вид (рисунок 1-3).

Рисунок 1. Зависимость скорости очистки от концентрации азотной кислоты

Как видно из графика1 возрастанием скорости очистки поверхности, возрастает и концентрация азотной кислоты.

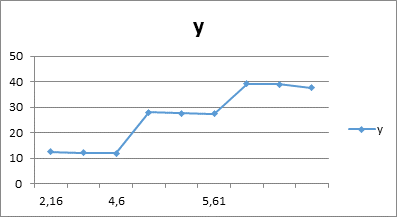

Рисунок 2. Зависимость скорости очистки от концентрации соляной кислоты

На этом графике можно увидеть, постепенное уменьшение скорости очистки 2,2-4,6% концентрации соляной кислоты, в первой половине графика. Далее отмечается резкое увеличение скорости очистки в промежутке 4,6-5,5% концентрации в графике.

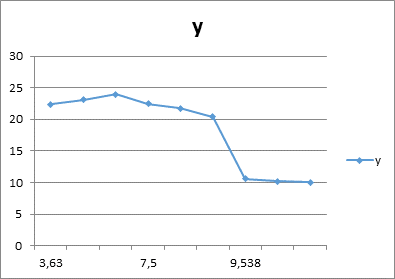

Рисунок 3. Зависимость скорости очистки от концентрации ортофосфорной кислоты

Таблица 2.

Результаты исследований влияния концентраций кислот на процесс очистки труб от накипи при температуре окружающей среды

|

Реагент |

Концен-трация кислоты, % |

Объем реагента, см3 |

Температура, 0С |

Время реагирования, мин |

Масса образца до очистки, г |

Масса образца после очистки, г |

Потери при очистке,% |

|

HNO3

|

2,164 |

100 |

21,5 |

60 |

0,5011 |

0,4375 |

12,69 |

|

|

100 |

21,5 |

59 |

0,4933 |

0,4291 |

13,0 |

|

|

|

100 |

21,5 |

59 |

0,5040 |

0,4385 |

13,0 |

|

|

4,14 |

100 |

21,5 |

41 |

0,4830 |

0,3478 |

28,0 |

|

|

|

|

21,5 |

40 |

0,4725 |

0,3435 |

27,3 |

|

|

|

|

21,5 |

38 |

0,4800 |

0,3446 |

28,2 |

|

|

6,43 |

100 |

21,5 |

36 |

0,4957 |

0,2975 |

39,98 |

|

|

|

|

21,5 |

36 |

0,5010 |

0,3006 |

40,0 |

|

|

|

|

21,5 |

34 |

0,4730 |

0,2928 |

38,1 |

|

|

HCl |

2,16 |

100 |

21,5 |

60 |

0,4435 |

0,3877 |

12,58 |

|

|

|

21,5 |

58 |

0,4200 |

0,3700 |

11,9 |

|

|

|

|

21,5 |

59 |

0,4330 |

0,3810 |

12,0 |

|

|

4,6 |

100 |

21,5 |

41 |

0,4520 |

0,3275 |

27,54 |

|

|

|

|

21,5 |

39 |

0,4515 |

0,3282 |

27,31 |

|

|

|

|

21,5 |

38 |

0,4545 |

0,3272 |

28,01 |

|

|

5,61 |

100 |

21,5 |

35 |

0,4866 |

0,2958 |

39,21 |

|

|

|

|

21,5 |

35 |

0,4800 |

0,2933 |

38,9 |

|

|

|

|

21,5 |

34 |

0,4600 |

0,2875 |

37,5 |

|

|

H3PО4 |

3,63 |

100 |

21,5 |

65 |

0,6137 |

0,4646 |

24,30 |

|

|

|

21,5 |

63 |

0,6000 |

0,4560 |

23,1 |

|

|

|

|

21,5 |

34 |

0,6000 |

0,4554 |

22,4 |

|

|

7,5 |

100 |

21,5 |

51 |

0,6092 |

0,4767 |

21,74 |

|

|

|

|

21,5 |

51 |

0,6110 |

0,4738 |

22,46 |

|

|

|

|

21,5 |

51 |

0,5959 |

0,4742 |

20,43 |

|

|

9,538 |

100 |

21,5 |

42 |

0,5846 |

0,5250 |

10,20 |

|

|

|

|

21,5 |

40 |

0,5940 |

0,5310 |

10,59 |

|

|

|

|

21,5 |

39 |

0,5800 |

0,5220 |

10,0 |

Как видно из графика 3для фосфорной кислоты наблюдается обратная зависимость, когда с ростом концентрации кислоты скорость очистки снижается, это может объясняется тем, что при взаимодействии солей кальция с ортофосфорной кислотой происходит образование фосфатов кальция, которые образуют на поверхности нерастворимую плёнку.

ВЫВОДЫ

Для очистки теплообменного оборудования на предприятиях нефтехимической отрасли для обеспечения высокой эффективности работы аппаратов, используют комплексы реагентов различных видов.

Образцы труб с теплообменников были отобраны с ТОО « Компания Нефтехим ЛТД». Были исследованы различные методы очистки теплообменного оборудования, для исследования были выбраны химические методы, изучено влияние концентраций кислот на эффективность процесса очистки труб от накипи при стандартных условий.

На основании выполненных экспериментальных исследований установлено что:

- ряд активности кислот по эффективности их воздействия на отложения выглядит HNO3>HCI>H3PO4;

- максимальная скорость очистки образцов наблюдалась для HCI концентрацией 4,5 %( масс);

- увеличение температуры до 400 С - 500 С для HCI концентрацией 4,5 % ( масс) сокращает время удаления накипи в 7 раз.

Таким образом, химическая очистка не смотря на ограниченное использование, являете по прежнему одним из самых эффективных методов очистки теплообменного оборудования.