Анализ методов герметичности

Журнал: Научный журнал «Студенческий форум» выпуск №13(64)

Рубрика: Технические науки

Научный журнал «Студенческий форум» выпуск №13(64)

Анализ методов герметичности

Аннотация. Данная статья посвящена рассмотрению методов герметичности, самому процессу испытаний. Выявление негерметичности в изделиях.

Ключевые слова: метод «мундштука», метод «дождевания», метод «обмыливания», герметичность.

Герметичность - это свойство изделия или его элементов, исключающее проникновение через них газообразных и (или) жидких веществ [1].

Изделие следует считать герметичным, если при испытании его на герметичность с заданной чувствительностью утечка контрольного газа не обнаружена или не превышает нормы, установленной конструкторской документацией. При контроле герметичности изделий типа клапанов, редукторов, уплотнений и т.п., проверяемые полости которых не имеют непосредственного контакта с жидкостью, испытания должны проводиться методом "мундштука".

Сущность метода заключается в том, что резиновый шланг (трубка) одним концом подсоединяется к выходному штуцеру испытываемого изделия, другим погружается в жидкость рядом стоящей ванны. По выделяющимся пузырькам из шланга судят о герметичности изделия. Диаметр (внутренний) шланга должен быть равен 4-6мм, длина его не более 600мм. Глубина погружения шланга в жидкость – не более 10мм.

Конец шланга следует опускать в жидкость только после того, как в изделии установится давление, равное испытательному.

Сброс давления из изделия при опущенном в жидкость шланге не рекомендуется во избежание подсоса жидкости в испытуемую полость.

Время выдержки до появления первых пузырьков при испытании методом «мундштука» определяется по формуле:

![]() (1)

(1)

где ![]() - объем накопления (свободный объем испытываемой полости и технологической оснастки), л.

- объем накопления (свободный объем испытываемой полости и технологической оснастки), л.

![]() – допустимая величина утечки,

– допустимая величина утечки, ![]()

В случае необходимости величина утечки контрольного газа через единичную течь, когда визуальный подсчет образующихся пузырьков и замер их диаметра не вызывает затруднений, рассчитывается по формуле:

![]()

![]() (2)

(2)

где ![]() – диаметр пузырьков в момент отрыва, мм;

– диаметр пузырьков в момент отрыва, мм;

![]() – количество пузырьков, выделявшихся за время

– количество пузырьков, выделявшихся за время ![]() ;

;

![]() время наблюдения, с.

время наблюдения, с.

Если невозможно подсчитать количество выделившихся пузырьков или их диаметр, допускается применение мерной емкости, заполненной рабочей жидкостью и установленной над местом течи так, что нижний открытый конец ее охватывает место выделения пузырьков из шланга и находится ниже уровня жидкости в ванне.

Уровень жидкости в мерной емкости должен быть выше уровня жидкости в ванне. Выделившийся контрольный газ при натекании в мерную ёмкость вызывает понижение уровня жидкости.

Подсчет величины утечки производится по формуле:

![]()

![]() (3)

(3)

где ![]() – внутренний диаметр мерной емкости, мм.

– внутренний диаметр мерной емкости, мм.

![]() время наблюдения, с.

время наблюдения, с.

![]() первоначальный и конечный уровни жидкости в мерной емкости, мм.

первоначальный и конечный уровни жидкости в мерной емкости, мм.

Метод «дождевания»

Для контроля герметичности изделий, на которые в процессе их эксплуатации воздействуют атмосферные осадки, применяется метод «дождевания».

Испытуемое изделие размещается в потоке падающих капель воды, имитирующих дождь. После испытаний изделие разбирается и производится визуальный осмотр поверхностей, укрываемых от атмосферных осадков.

Признаком герметичности является отсутствие после дождевания видимой влаги (капли, отпотевания, потеки) на указываемых поверхностях. После испытаний и осмотра наружные поверхности испытываемого изделия протираются ветошью и обдуваются сжатым воздухом давлением 4-6 атм. До полного удаления влаги (что контролируется визуально).

Дождевальная установка представляет собой камеру, габариты которой выбираются исходя из размера испытываемого изделия. Камера должна быть оборудована специальной разводкой дождевальных концов, обеспечивающих обильное смачивание всей поверхности изделия.

Метод «обмыливания»

Испытания по методу «обмыливания» сводятся к покрытию мыльной эмульсией контролируемых участков изделия, находящегося под избыточным давлением газа (обычно воздуха). В местах утечек происходит вздутие мыльной эмульсии, что указывает на герметичность испытуемого изделия. Мыльная эмульсия приготовление. Мыльная эмульсия должна проверяться на устойчивость (сползание) и содержание водородных ионов (PH). Эмульсия, нанесённая слоем 2-5мм (толщина определяется визуально) на предварительно обезжиренную стальную или алюминиевую пластину, установленную вертикально, но не должна сползать в течение 10 мин.

Сползанием считается появление оголённых участков металла на контролируемой площади.

После нанесения эмульсии на контрольную течь в течение 2 мин должна четко зафиксироваться негерметичность. Толщина слоя эмульсии 1,5-2мм. Контроль визуальный. Мыльную эмульсию следует хранить в закрывающихся сосудах из материалов, не поддающихся коррозии.

Категорически запрещается разбавлять мыльную эмульсию водой, так как вследствие гидролиза реакция эмульсии становится щелочной.

Перед нанесением мыльной эмульсии испытуемое изделие выдерживается под испытательным давлением в течение 3-5 мин., если время выдержки не оговорено в технической документации на изделие.

Эмульсию наносят на поверхность изделия кисточкой ровным слоем, без пропусков, участками длиной 400 мм, чередуя нанесение с контролем герметичности.

При нанесении эмульсии не допускается образование ложных пузырьков контролируемой поверхности. При обнаружении ложных пузырьков необходимо удалить их салфеткой или кистью. На место удаленного ложного пузырька следует вновь нанести эмульсию [2].

После нанесения мыльной эмульсии на каждый участок контролируемой поверхности производится выдержка в течение 2 мин, а затем осмотр с целью обнаружения мыльных пузырьков (вздутий). При контроле ниппельных соединений эмульсии наносится с обеих сторон накидной гайки. Контроль производится визуальным осмотром мест нанесения эмульсии в процессе самого нанесения и через 3-5 мин после него. При контроле фланцевых соединений эмульсия наносится в межфланцевый зазор, на головки и гайки стягивающих болтов, зазор между фланцем и трубой (накидной фланец). Контроль производится визуальным осмотром через 3-5 мин после нанесения эмульсии. В процессе работы эмульсию необходимо взбивать через 1 час механическим путём.

Удаление мыльной эмульсии с поверхности испытываемого изделия следует производить после снижения в нем давления до значения, соответствующего 10-20% от испытательного, но не превышающего ![]() Па (2

Па (2 ![]() ). Общее время контакта мыльной эмульсии с изделием не более 2 ч.

). Общее время контакта мыльной эмульсии с изделием не более 2 ч.

Для удаления мыльной эмульсии следует протереть осмотренные места чистой салфеткой (мягкой кистью), смоченной в теплой воде и обдуть сухим сжатым воздухом до полного удаления влаги. С шероховатых поверхностей удалять мыльную эмульсию следует обильным смачиванием теплой водой с помощью жёстких волосяных щёток и ополаскиванием обессоленной водой с последующим обдувом сухим сжатым последующим воздухом до полного удаления влаги.

Метод «спада давления»

Испытания по методу «спада давления» сводятся к созданию в испытываемом изделии избыточного давления контрольного газа и к замеру величины давления в нем в начале и конце определенного промежутка времени.

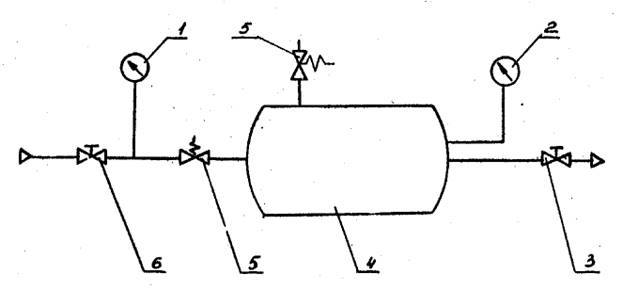

Уменьшение первоначальной замеренной величины давления свидетельствует о негерметичности изделия. Схема испытаний по методу «спада давления» показана на рисунке 2.

При испытаниях следует стремиться к минимальному объему присоединяемых магистралей, увеличивающих контролируемый объем.

Запорная арматура, технологическая оснастка и их соединения, применяемые при испытаниях, должны быть герметичными.

На каждое испытываемое изделие, если позволяет его конструкция, должно быть установлено не менее двух приборов, измеряющих давление контрольного газа. Замер давления производится на входе и выходе испытываемого изделия или в местах, наиболее удаленных друг от друга.

При заполнении изделий контрольным газом может происходить разогрев, что отражается на точности результатов испытаний. Для охлаждения газа дается выдержка. Продолжительность выдержки устанавливается опытным путем в зависимости от объема и конструктивных особенностей изделия [3].

Величина негерметичности изделия определяется по формуле:

![]()

![]() (4)

(4)

Рисунок 1. Принципиальная схема испытаний по методу «спада давления»

1,2-манометры; 3,6- вентили; 4-изделие; 5-клапан предохранительный.

Где ![]() – внутренний объём изделия и технологической оснастки, л.

– внутренний объём изделия и технологической оснастки, л.

![]() время выдержки изделия под давлением, с.

время выдержки изделия под давлением, с.

![]() изменение давления в изделии в течение времени t , мм.рт.ст.

изменение давления в изделии в течение времени t , мм.рт.ст.

![]()

где P1- начальное абсолютное давление в изделии, мм.рт.ст.

P2-конечное абсолютное давление в изделии, мм.рт.ст.

![]()

![]()