Автоматизация процесса дегидрирования бутенов в бутадиен

Журнал: Научный журнал «Студенческий форум» выпуск №24(75)

Рубрика: Технические науки

Научный журнал «Студенческий форум» выпуск №24(75)

Автоматизация процесса дегидрирования бутенов в бутадиен

Аннотация. В статье описан процесс дегидрирования бутенов в бутадиен. Для данного процесса были определены места для выбора импульсов, из которых были определены параметры управления, регулирования, защитной блокировки и сигнализации. Был произведен обоснованный выбор комплекса технических средств автоматизации для данного процесса.

Ключевые слова: Дегидрирования, контактирование, регенерация, автоматизация, технологический процесс, контактный газ, технические средства.

Введение. На данный момент увеличивается спрос на бутадиен-содержащие каучуки из-за высоких цен на натуральный каучук. На заводе ОАО «Тобольский нефтехимзавод» имеется действующая установка дегидрирования бутенов с объемом 160 тыс. тонн в год, также была восстановлена установка дегидрирования бутенов на заводе ОАО «Нижнекамскнефтехим» объемом 90 тыс. тонн в год.

Бутадиен является основным сырьем для производства синтетических каучуков. Основным способом получения бутадиена, является процесс дегидрирование. Особое внимание уделяется процессу контактирования фракции с катализатором, установленным в адиабатических реакторах. Так как этот процесс влияет на селективность и качество продукта на выходе.

Таким образом, разработка автоматизированной системы управления технологическим процессом дегидрирования бутенов в бутадиен, которая способна увеличить селективность и улучшить качество контактного газа на выходе процесса, является актуальной проблемой.

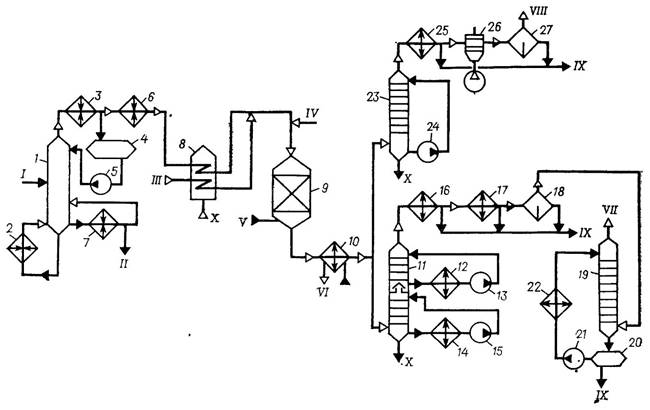

Дегидрирование бутенов проводят в адиабатических реакторах на неподвижном слое хром-кальций-никель-фосфатного катализатора. Установка состоит из двух одинаковых реакторов, один реактор работает на контактировании, другой на регенерацию. Схема установки дегидрирования показана на рисунке 1.

Рисунок 1. Процесс дегидрирования бутенов в бутадиен: I – бутен. фракция; II – тяжелые углеводороды; III – водяной пар; IV – воздух на регенерацию; V – конденсат на закалку; VII – контактный газ; IХ – конденсат на очистку; Х – топливный газ.

В связи с быстрым закоксовыванием катализатора дегидрирования ведется короткими циклами, длительность цикла 30 мин.

Бутеновая фракция подается в ректификационную колонну 1 для отгонки тяжелых примесей. Не сконденсированные пары после дефлегматора 3 подогреваются в перегревателе 6 и поступают в трубчатую печь 8. Одновременно в печи нагревается водяной пар, который смешивается с фракцией для понижения парциального давления в реакторе.

Далее смесь проходит процесс контактировании в реакторе 9.

Чтобы предотвратить вторичные реакции термического разложения углеводородов, проводят закалку газа - понижение температуры контактирующего газа путем закачки парового конденсата. После проведения реакции контактирования, реактор переключается на режим регенерации. Регенерация осуществляется паровоздушной смесью при температуре контактирования и состоит в сжигании кокса, осажденного на катализаторе в процессе дегидрирования. Газы контактирования и регенерации проходят несколько этапов охлаждения в котле-утилизаторе 10 и далее в скрубберах 11, 19, 23.

Основной продукт бутадиен (контактный газ) получается после охлаждения в скруббере 19.

Цель работы: Разработка и внедрение автоматизированной системы управление для увеличения селективности и получение бутадиена (контактного газа) заданного качества с минимальными материальными и энергетическими затратами.

Результаты исследований. Во-первых, необходимо определить места отбора импульсов, исходя из которых будут определены требования к техническим средствам нижнего (полевого) уровня.

После определяем технологические параметры, подлежащие контролю, регулированию и защитной блокировки, а также диапазон измерения и пороги срабатывания.

После осуществления выше указанных действий осуществляется выбор комплекса технических средств. Был выполнен анализ рынка производителей средств измерения и сделан вывод что, измерение температур до 300 °С будет производится термометром сопротивления, а температур свыше 300 °С будет производиться термопарой, и выбран датчик ТСП-1393-03 фирмы “УРАЛТЕПЛОРЕСУРС”, в комплекте нормирующим преобразователем ПСТ-а-Pro фирмы «Контравт», а качестве термопары был выбран ТХАУ (ХА) «ЭМИС», в комплекте с нормирующим преобразователем НТП-2 фирмы «ОВЕН». Измерять давления в данном процессе будут датчики, основанные на частотно – резонансном принципе измерения. В качестве датчика давления был выбран датчик избыточного давления EJX-A компании «Yokogawa». Измерение объемного расхода будет производиться вихревым расходомером DigitalYEWFLO фирмы «Yokogawa». Для измерения уровня, будет использован емкостной уровнемер NivoCAP фирмы «Nivelco».

Для обработки и управления параметров технологического процесса был осуществлен выбор системы управления и противоаварийной защиты.

В результате сравнения основных характеристик контроллеров разных производителей, в качестве контроллера системы управления, выбран контроллер CentumVP фирмы Yokogawa Electric, в качестве контроллера противоаварийной защиты был выбран ProSafe-RS также являющийся продуктом Yokogawa Electric, который отвечает критерию цена/надежность. Системы имеют возможность резервирования любого компонента на аппаратном уровне. Связь между контроллерами и уровнем отображения производится по сети Vnet/IP.

Заключение. Анализ процесса дегидрирования бутенов в бутадиен проводился с точки зрения управления. Были определены параметры, подлежащие контролированию, регулированию и блокировке. Произведен выбор комплекса технических и программных средств. Результатом работы является то, что разработанная система автоматизации процесса получения бутадиена, обеспечивает оптимальное прохождение технологического процесса и получение продукта требуемого качества с минимальными затратами на сырье и энергоресурсы.