ИССЛЕДОВАНИЕ МЕТОДИК ВЫЧИСЛЕНИЯ РАЗРУШАЮЩЕГО ДАВЛЕНИЯ ТРУБОПРОВОДОВ В ЗОНЕ КОРРОЗИОННОГО ДЕФЕКТА

Конференция: CCXXIII Студенческая международная научно-практическая конференция «Молодежный научный форум»

Секция: Технические науки

CCXXIII Студенческая международная научно-практическая конференция «Молодежный научный форум»

ИССЛЕДОВАНИЕ МЕТОДИК ВЫЧИСЛЕНИЯ РАЗРУШАЮЩЕГО ДАВЛЕНИЯ ТРУБОПРОВОДОВ В ЗОНЕ КОРРОЗИОННОГО ДЕФЕКТА

Коррозия, в сочетании с высокими рабочими давлениями, может значительно сократить срок службы нефте- и газопроводов, а также нанести ущерб их структурной целостности. Хотя на рынке присутствует множество марок углеродистой стали, отказы в работе трубопроводов из высокопрочных низколегированных сталей широко освещены в литературе. Наряду с внутренней коррозией, которая обычно получает больше внимания на практике, коррозия наружных поверхностей нефте- и газопроводов может причинить значительные повреждения, которые в сочетании с внутренними дефектами материала могут привести к внезапному и катастрофическому отказу трубопровода. Поэтому контроль внешней поверхности нефте- и газопроводов с целью обеспечения их целостности является необходимым.

Старые стандартные практики контроля и оценки внешней коррозии довольно многочисленны и включают в частности самые известные/распространенные американскую ASME B31G-2009, европейскую FITNET FFS, а также недавно внедренную практику Канадской ассоциации производителей нефти (CAPP) 2018 года, которая идентична давно действующей в РФ методике Р Газпром 2-2.3-595-2011. Ключевым моментов во всех методиках является расчет разрушающего давления для трубопровода с дефектами, исходя из которого делается вывод о возможности дальнейшей эксплуатации и назначении ремонтов. Переоценка разрушающего давления приводит к значительным экономическим затратам из-за неправомерного и излишнего объема и продолжительности ремонтных работ для дефектов, а недооценка может привести к возникновению аварийных ситуаций, которые могут причинить серьезные экологические и финансовые убытки. В настоящее время не существует универсальной методики оценки прочности трубопровода, а также четкого алгоритма выбора метода оценки прочности. Цель данной работы заключается в анализе методик оценки разрушающего давления для участков трубопроводов с дефектами, связанными с потерей металла вследствие коррозии.

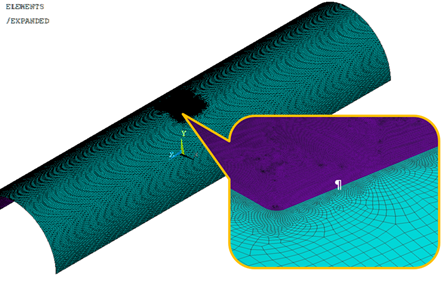

В данной работе были выполнены расчеты разрушающего давления с помощью стандартных методик и методом конечных элементов в программном комплексе ANSYS. Был рассмотрен трубопровод диаметром D = 0,82 м толщиной стенки 10 мм с коррозионным дефектом 20х20 см. Моделировался участок трубопровода длиной 4D с помощью элемента Shell 181, дефект учитывался присвоением разной толщины оболочки. Размер элемента сетки составлял 1 мм в районе дефекта и 10 мм на основном теле трубы (рис.1). Свойства материала задавались по билинейному закону с коэффициентом упругости 2,06∙1011Па, пределом текучести 350 МПа и пределом прочности 510 МПа. Были выполнены расчеты для различных глубин дефекта потери металла от 1 мм до 9 мм с шагом в 1 мм. Некоторые результаты представлены на рис.2.

Рисунок 1. Конечно-элементная модель трубопровода с дефектом

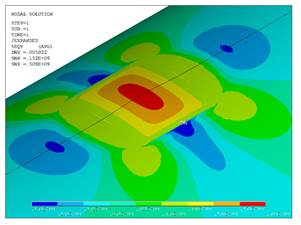

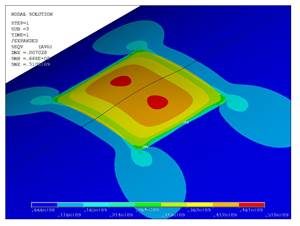

Искомое значение давления разрушения достигается, когда распределение эквивалентного напряжения (по Мизесу) по оставшейся толщине стенки в дефектной зоне достигает контрольного значения напряжения материала, равного пределу прочности.

а) б)

Рисунок 2. Распределение напряжений в области дефекта при глубине коррозии а) 5 мм и б) 9 мм.

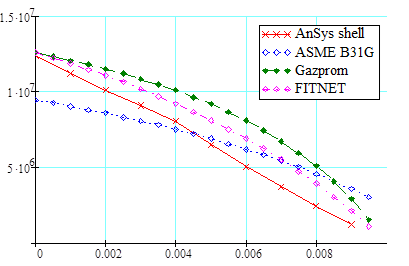

Рисунок 3. Графики зависимости предельного давления (Па) от глубины коррозионного дефекта потери металла (м):

Использование для численного моделирования элементов тонкостенных оболочек изначально кажется довольно грубой практикой, однако она представляется вполне допустимой при нахождении давления разрушения, которое является интегральным параметром. При этом не учитывается конфигурация площади продольного сечения дефекта, что соответствует прямоугольной аппроксимации, являющаяся самой консервативной. Распределение напряжений в окрестности дефекта необходимо рассматривать с критической точки зрения.

Для сравнения результаты расчетов разрушающего давления по разным методикам приведены на рис.3. Здесь представлены графики, которые показывают зависимость предельного давления от глубины дефекта при использовании 4 методик для расчета прочности трубопровода с дефектом коррозионной потери металла. Из разброса получившихся значений можно сделать вывод, что среди рассмотренных методов нет универсального способа оценки прочности трубопровода для различных параметров дефекта.