ИССЛЕДОВАНИЕ КОМУТАЦИОННОГО РЕСУРСА ВАКУУМНЫХ ДУГОГАСИТЕЛЬНЫХ КАМЕР: РОЛЬ КОНСТРУКЦИИ И РЕЖИМА РАБОТЫ

Конференция: CCC Студенческая международная научно-практическая конференция «Молодежный научный форум»

Секция: Технические науки

CCC Студенческая международная научно-практическая конференция «Молодежный научный форум»

ИССЛЕДОВАНИЕ КОМУТАЦИОННОГО РЕСУРСА ВАКУУМНЫХ ДУГОГАСИТЕЛЬНЫХ КАМЕР: РОЛЬ КОНСТРУКЦИИ И РЕЖИМА РАБОТЫ

Одним из существенных преимуществ вакуумных выключателей считается их большой коммутационный ресурс. Это преимущество связано с тем, что в условиях вакуума не происходит образование окислов и других химических соединений, ускоряющих деградацию материала контактов [2]. Энергия, выделяемая при коммутации электрической дуги, относительно невелика благодаря малому падению напряжения на дуге при номинальных токах — обычно не более нескольких десятков вольт. Даже при коротких замыканиях, где токи достигают максимальных значений, напряжение на дуге редко превышает несколько сотен вольт [3].

Основной критерий оценки коммутационного ресурса ВДК — максимальный допустимый износ контактных поверхностей, при котором камера сохраняет работоспособность. Степень износа определяется, прежде всего, характеристиками дуги, на которые влияют такие конструктивные параметры, как:

- выбранный материал контактов;

- форма и размер контактной системы;

- величина межконтактного зазора;

- скорость движения подвижных элементов камеры при срабатывании.

В проведённом исследовании анализировались данные по износу контактов, собранные в ходе испытаний восьми типов ВДК с номинальными напряжениями до 10 кВ и рабочими токами 400–3150 А [2]. Контактные системы различались не только размерами, но и геометрией — некоторые были выполнены с тангенциальными прорезями, создающими круговое магнитное поле, что приводило к вращению дуги по контактной поверхности и снижению локального износа. В других камерах применялись сплошные цилиндрические контакты.

Испытания на коммутационную износостойкость проводились в различных режимах: при номинальных токах — в однополюсной схеме с возвратным напряжением 220 В, при токах отключения — в трёхполюсной схеме на максимальном напряжении. Была отмечена существенная разница во времени горения дуги и характере износа в зависимости от режима испытаний.

Эксперименты показали, что при пониженном напряжении в однополюсном режиме для эквивалентности трёхполюсному режиму требуется увеличить число циклов испытаний в 1,4 раза. Средняя скорость перемещения подвижного контакта составляла 0,6–0,9 м/с при включении и 1,4–2,0 м/с при отключении, а величина хода — от 4 до 14 мм в зависимости от конструкции камеры.

Важно отметить, что износ контактов резко увеличивался при появлении вибраций или отскока контактов во время коммутации. Поэтому во всех испытаниях ограничивалось время горения дуги при этих явлениях и фиксировалось их количество, чтобы обеспечить корректность сравнения результатов.

Эксперименты также выявили, что износ существенно возрастает при отключении тока вблизи максимального значения, даже при уменьшенном времени горения дуги. Это объясняется формированием так называемой "контрагированной" формы дуги на минимальном расстоянии между контактами, что приводит к локальному нагреву и более интенсивному выгоранию материала. Наоборот, при наличии вращающейся дуги благодаря специально сконструированным прорезям, износ равномерно распределяется по поверхности и снижается его общий уровень.

Для контактов из сплава медь-висмут-бор износ был в 2 раза выше, чем у композитных хром-медных контактов. Полученные зависимости удельного износа от тока аппроксимируются формулами:

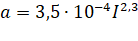

Для медь-висмут-бор:

; (1)

; (1)

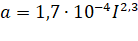

Для хром-медь:

; (2)

; (2)

где α — удельный износ, I — ток в килоамперах.

Для токов выше 5 кА влияние магнитных сил в межконтактном зазоре приводит к ускоренному движению дуги и снижению темпов износа. На рисунке в оригинальной работе приведены соответствующие кривые.

Результаты исследования показали, что для увеличения ресурса ВДК необходимо не только использовать долговечные материалы, но и оптимизировать геометрию контактов, уменьшать вибрации, увеличивать скорость размыкания, а также применять контактные системы с элементами, вызывающими вращение дуги по поверхности.

Внедрение указанных мероприятий позволит значительно повысить срок службы вакуумных дугогасительных камер и снизить частоту их обслуживания.