Разработка программного обеспечения верхнего уровня на основе SCADA-пакета TRACE MODE для автоматизированной системы процесса получения дистиллированной воды

Конференция: LXXII Студенческая международная научно-практическая конференция «Молодежный научный форум»

Секция: Технические науки

LXXII Студенческая международная научно-практическая конференция «Молодежный научный форум»

Разработка программного обеспечения верхнего уровня на основе SCADA-пакета TRACE MODE для автоматизированной системы процесса получения дистиллированной воды

Современное проектирование систем управления немыслимо без автоматизации проектирования и исследования путем компьютерного моделирования. В данной работе проектируется автоматизированная система управления (АСУ) дистилляционным отделением отопительной системы промышленного здания.

В качестве программой системы для автоматизации технологического процесса была использована интегрированная информационная система SCADA TRACE MODE, так как она предоставляется совершенно бесплатно и является отечественным продуктом [2].

Дистиллированная вода – это практически стерильная вода, очищенная от минеральных солей и других органических примесей. Спектр применения дистиллированной воды довольно широк, ее применяют: в промывке и наполнении режимов отопления (зданий, производственных строений), в пищевой отрасли, для изготовления разных хим. составов (в т.ч. электролитов), в парогенераторах (бытовых и индустриальных).

Основные причины применения дистиллированной воды в отопительных системах:

- если в системе циркулирует обычная вода, твердые отложения на стенках теплообменников и в трубах быстро достигают критического уровня и выводят оборудование из строя;

- используя обычную воду образуется слой накипи, который снижает уровень теплопередачи, эффективность работы котла падает;

- загрязненные накипью элементы котла становятся причиной перегрева агрегата и опасных аварийных ситуаций.

Соответственно, при использовании дистиллированной воды для систем отопления, теплообменники и трубные коммуникации служат максимально долго, котел работает с высоким КПД, риск аварий значительно снижается

Мнемосхема дистилляционного отделения, разработанная в системе SCADA TRACE MODE, представлена на рисунке 1.

Рисунок 1. Мнемосхема дистилляционного отделения

Дистиллированная вода в дистилляционном отделении получается путем перегонки пара. Пар поступает в отделение по трубопроводу из котельной. Давление пара нестабильно и в среднем составляет 5 МПа. Поэтому на входе установлен регулирующий клапан №0. Оператор может задавать необходимое давление пара на вход дистиллятора, предусмотренное по техническим характеристикам аппарата.

Клапаны №1 и №2 предназначены для подачи пара соответственно в дистилляторы 1 и 2 (ПД1 и ПД2). При их открытии дистилляторы приходят в рабочее состояние.

Паровые дистилляторы 1 и 2 предназначены для получения дистиллированной воды. В качестве исходной воды может применяться любая вода: водопроводная, речная, артезианская и тому подобное. При уменьшении или увеличении давления пара соответственно уменьшается или увеличивается производительность. При производительности больше номинальной качество дистиллята стандарту может не соответствовать.

Технические данные парового дистиллятора: производительность – 450 л/ч, расход пара 495 кг/ч, расход охлаждающей воды 3,5 м3/ч, давление в змеевике 4,5 кгс/см3.

Паровой дистиллятор состоит из двух основных узлов: нагревателя и конденсатора. Нагреватель представляет собой цилиндрический бак с плоским днищем и сферической крышкой. В нижней части нагревателя на днище укреплен змеевик. Конденсатор представляет собой трубчатый теплообменник.

Работа дистиллятора осуществляется следующим образом:

вода поступает в межтрубное пространство конденсатора, откуда попадает в нижнюю часть бака нагревателя. В баке нагревателя поддерживается постоянный уровень воды. При прохождении пара по змеевику вода в баке нагревается, кипит и испаряется. Пар в змеевике при этом конденсируется и выходит из змеевика через конденсатоотводчик в виде горячего конденсата. Образовавшийся при кипении пар поднимается вверх и поступает в конденсатор, где, конденсируясь, превращается в дистиллированную воду.

Получаемая дистиллированная вода накапливается в емкости E1 объемом VE1=4 м3. При VE1=3 м3 насос приходит в рабочее состояние и начинает откачивать дистиллированную воду в емкости E2 и E3 объемом 1,5 м3. При включении насоса клапаны №9 и №10 открываются одновременно, если объемы воды в емкостях E2 и E3 меньше 1, 48 м3. Насос выключается, если объем VE1 меньше 1 м3. Емкости для дистиллята E2 и E3 служат для временного хранения дистиллированной воды.

Если вода необходима из емкости E2, открывается клапан №12, если необходима вода из емкости E3, открывается клапан №11. В случае если воды потребляется, какое-то время, больше, чем в емкостях E2, E3 и Е1, возникает проблема нехватки дистиллированной воды. Существует 2 решения: включить дополнительно ещё один дистиллятор или увеличить давление пара.

В результате в дистилляционном отделении контролируются следующие параметры:

1. Давление пара на выходе из клапана №0, МПа.

2. Производительность дистилляторов, л/час.

3. Объем дистиллированной воды в емкости E1, м3.

4. Объем дистиллированной воды в емкости E2, м3.

5. Объем дистиллированной воды в емкости E3, м3.

6. Расход насоса, м3/с.

7. Расход воды, м3.

В дистилляционном отделении срабатывает сигнализация при следующих условиях: при VЕ1 <1 м3 и при потере воды. В первом случае нормальную работу всей системы можно возобновить, выполнив один из пунктов: включить ещё один дистиллятор, увеличить давление из клапана №0.

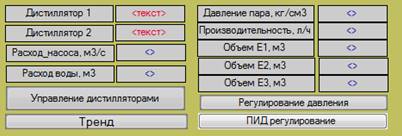

Во втором случае нормальную работу всей системы можно возобновить, выполнив один из пунктов: возобновить потребление воды из емкостей E2 и E3, отключить все дистилляторы. С помощью графических элементов (ГЭ) информационной системы оформлена панель контроля и регулирования параметров, заданных в описании технологического процесса (рисунок 2). С помощью ГЭ «Кнопка» создано 4 кнопки для перехода на необходимый экран с целью управления и регулирования параметров, а также просмотра графиков:

1) кнопка для перехода к экрану включения/отключения дистилляторов;

2) кнопка для перехода к экрану регулирования давления пара в клапане №0;

3) кнопка для перехода к экрану тренд;

4) кнопка для перехода к каналу «ПИД-регулятор» [1, c. 26].

В свойствах, созданных ГЭ «Кнопка» указаны переходы на соответствующие экраны.

Рисунок 2. Панель контроля и регулирования параметров

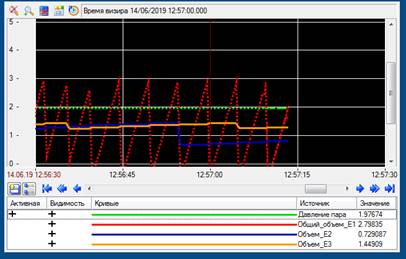

Для проверки работоспособности созданной автоматизированной системы управления производством дистиллированной воды, а также выявления оптимальных параметров для данной системы проведём тест. Включим паровой дистиллятор №1. График изменения расхода насоса и объема воды в емкостях E1, E2, E3 приведены на рисунке 3.

Рисунок 3. График изменения расхода насоса и объема воды

Перечислим основные возможности SCADA системы, которые применялись при создании рассматриваемой АСУ: создание каналов, привязка каналов, создание программ на FBD блоках, разработка программ на языке ТехноST, проектирование мнемосхем, создание динамических заливок и трендов, регулирование параметра по PID-закону.