Содержание серы в стали при выплавке в конвертерном и электросталеплавильных цехах

Конференция: II Студенческая международная научно-практическая конференция «Молодежный научный форум»

Секция: Технические науки

II Студенческая международная научно-практическая конференция «Молодежный научный форум»

Содержание серы в стали при выплавке в конвертерном и электросталеплавильных цехах

Производство трубных сталей является одним из наиболее важных и перспективных направлений в металлургии в последнее время, так как непосредственно связано со стратегически важной для нашего государства нефтегазовой отраслью [1,2]. Химический состав играет важную роль при производстве трубных статей, поэтому выбор технологии выплавки играет значимую роль в получении нужного химического состава и возможности удаления нежелательных примесей в стали. На данный момент существует две основные технологии производства стали- конвертерный и электросталеплавильный процессы.

Сера является вредной примесью в металле, снижающей механическую прочность и свариваемость стали, а также ухудшающей ее электротехнические, антикоррозийные и другие свойства. Ухудшение свойств стали объясняется следующим. Сера обладает относительно неограниченной растворимостью в жидком железе и ограниченной в твердом[3].

Сера попадает в металлический расплав с шихтовыми материалами. Передельный чугун содержит от 0,025 до 0,070 % серы, в ломе углеродистых сталей — 0,030…0,050% серы. Кокс, применяемый для науглероживания расплава, содержит до 2 % серы. Некоторое количество серы может перейти в металл из мазута, если мазут используется в топливо-кислородных горелках.

При кристаллизации стали по границам зерен выделяются застывающие в последнюю очередь сульфиды железа или эвтектическая смесь FeS-FeO, так как температура плавления сульфида железа 1190°С, а эвтектики -988°С. При температурах горячей обработки металлов давлением (>1000°C) сульфиды и оксисульфиды железа или плавятся, или размягчаются и вызывают очень сильное снижение прочности стали[4]. Это явление называется красноломкостью и вызывает не только образование рванин, трещин и т.п. при обработке давлением, но и способствует появлению горячих трещин на слитках и отливках в процессе их кристаллизации, особенно при непрерывной разливке.

Таким образом, низкое содержание серы является важнейшим показателем качества стали.

Существует ряд факторов, способствующих удалению серы из металла. Так, например, влияние температуры обусловлено тем, что повышение температуры ванны способствует увеличению степени десульфурации в связи с увеличением жидкотекучести шлака, ускорением ассимиляции извести и ростом основности шлака[5].

При изменении состава металла изменяется коэффициент активности серы:

(1)

(1)

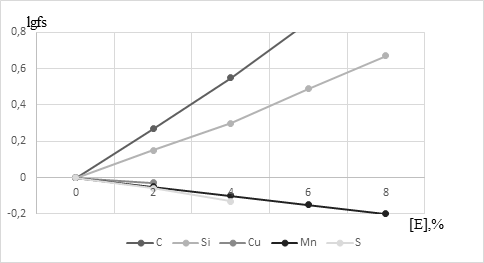

Так, разные элементы по разному влияют на коэффициент активности серы( Рисунок 1).

Рисунок 1. Влияние содержания в железе различных элементов [E] на коэффициент активности серы при 1600°С

Такие условия, как основность, высокая температура и окисленность металла и шлака, являются схожими для обоих процессов. Однако нужно сказать и об их отличительных преимуществах. В ДСП реализуется технология сбегающих шлаков, которая позволяет скачивать и наводить новый шлак в течение всего процесса выплавки. Это помогает снизить содержание серы в шлаке, а вместе с этим активность серы и ,следовательно, улучшить десульфурацию расплава. В то же время в конвертере приходится наводить большее количество шлака, что в конечном счете ухудшает процесс десульфурации.

Преимуществом конвертерного производства является также наличие установки десульфурации чугуна (УДЧ), которая позволяет добиться содержания серы до 0,005% еще до заливки чугуна в конвертер. Более эффективная десульфурация в чугуне по сравнению со сталью объясняется тем, что активность серы в чугуне значительно выше ее активности в стали при постоянной ее концентрации, а низкая активность кислорода оказывает положительное влияние на термодинамику и кинетику процесса десульфурации[6].

Преимуществом конвертерного процесса является возможность обработки чугуна на установке десульфурации чугуна. Наиболее эффективным способом является удаление серы с помощью смеси магния и извести, так как это обеспечивает быстрое удаление и достижение низкого содержания серы. Хоть магний и более быстрый реагент для удаления серы, из-за возможности ресульфурации при контакте с кислородом атмосферы вместе с магнием добавляют известь с целью образования более стабильных твердых соединений, которые останутся в шлаке[7].

Для сравнения был проведен технологий был проведен расчет остаточного содержания серы в полупродукте, а также количество присаживаемой извести при обработке на установке печь-ковш (УПК). Для расчета взяли, что для плавки в конвертере мы используем 75 % чугуна и 25 % лома. Приняли начальное содержание серы в чугуне равным 0,04 %, в ломе - 0,03 %. На практике оба эти процесса позволяют удалить около 30 % cеры при выплавке. Было выявлено, что конвертер и электропечь неблагоприятны для удаления серы, а для десульфурации на УПК необходимо присаживать большое количество извести. Так, после электросталеплального производства нужно присаживать 37 кг/т извести, а после конвертерного – 58 кг/т.

Поэтому необходима комплексная десульфурация на всех этапах производства полупродукта, к чему относится предварительная десульфурация чугуна на УДЧ. Внедрение предварительной обработки позволило сократить количество используемой извести до 27 кг/т.

Таким образом, предварительная десульфурация чугуна позволяет существенно снизить остаточное содержание серы в полупродукте. Низкое содержание серы обеспечивает также и меньшие затраты на обработку полупродукта на УПК. Так, меньше количество шлака потребуется для достижения требуемого содержания серы. Предварительная обработка чугуна на УДЧ обеспечивает низкое содержание серы еще на этапе выплавки стали в сталеплавильном агрегате, а также позволяет использовать меньшее количество шлакообразующих материалов для последующей обработки на установке ковш-печь.

Таким образом, удалению серы из металла способствуют:

-высокая основность

-высокая температура

-низкая концентрация серы в шлаке

-перемешивание металла со шлаком

-низкая окисленность металла и шлака

Невозможность достижения последнего всех требований делают конвертерный и электросталеплавильный процесс неблагоприятными для удаления серы. Эффективным способом достижения низкого содержания серы является подбор и подготовка шихтовых материалов, обладающих низкими концентрациями этого элемента.