Анализ конструкции и материала детали кронштейн "Лапа"

Секция: Технические науки

лауреатов

участников

лауреатов

участников

XXI Студенческая международная научно-практическая конференция «Технические и математические науки. Студенческий научный форум»

Анализ конструкции и материала детали кронштейн "Лапа"

Данная деталь изготавливается для вертолета Ми-8 и его модификаций. Деталь «Лапа» является соединительным элементом и крепит главный редуктор на вертолете с редукторной рамой, которая состоит из четырех V-образных вилок, каждая из которых образуется из одного основного и одного прицепного подкоса как показано на рисунке 1.

Рисунок 1. Главный редуктор

Деталь «Лапа» образует базовую деталь, на которую устанавливают детали и сборочные единицы, точность относительного положения которых должно обеспечиваться как в станке, так и в процессе работы машины под нагрузкой. В соответствии с этим деталь «Лапа» должна иметь требуемую точность, обладать необходимой жесткостью и вибрационной устойчивостью, что обеспечивает требуемое относительное положение соединяемых деталей и узлов, правильность работы механизмов.

Конструктивное исполнение деталь – «Лапа» материал и необходимые параметры определяют, исходя из служебного назначения детали, требований к работе механизмов и условий их эксплуатации.

Исходя из назначения - это очень ответственный узел, работающий в агрессивной среде, на который накладываются высокие требования, как в надежности в работе, так и по обеспечению безопасности в работе. Кроме требований по изготовлению «Лапы» строго в соответствие требованиям размера чертежа, к детали накладываются строгие требования по прочности. По условиям сборки и работы в узле предъявляются высокие требования к отверстиям обрабатываемым по 7-му квалитету, размерами 42мм, а также к бобышке размером 60-0.03 по 7-му квалитету .

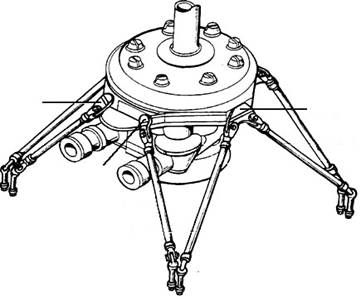

Лапа – деталь особоответственная, являющаяся одной из основных частей летательного аппарата, представлена на рисунке 2.

Деталь достаточно жесткой конструкции, и при обработке есть возможности надежно крепить в оснастке, не требует специального режущего и мерительного инструмента.

Рисунок 2. Кронштейн "Лапа"

При разработке технологических операций необходимо особое внимание уделять выбору баз и способу базирования, для обеспечения точности обработки детали и выполнения технологических требований чертежа. База должна обеспечить отсутствие недопустимых деформаций детали, а также простоту конструкции станочного приспособления с удобной установкой, креплением и снятием обрабатываемой детали. При необходимости особенно точно выдерживать допуск на расположение обработанной поверхности.

В качестве установочных баз необходимо выбирать те поверхности, от которых должны выдерживаться заданные размеры.

Основные поверхности определяют по двум признакам:

- поверхности, при помощи которых деталь базируется в конструкции машины.

- поверхности, при помощи которых деталь выполняет свое служебное назначение.

Таким образом поверхности Æ42Н7, Æ60h7, являются основными т.к. они удовлетворяют признакам перечисленным выше.

Все остальные поверхности являются второстепенными, как не удовлетворяющие указанным признакам.

Анализ материала детали.

Деталь "Лапа" изготавливают из материала 40ХН2МА, заготовка для детали – штамповка.

Характеристика материала: 40ХН2МА относится к группе высокопрочных стальных сплавов. Широко применяется в технике, особенно – авиационной. Характеризуется хорошими литейными свойствами и высокими механическими свойствами, которые и определяют для изготовления деталей сплошной конфигурации и требующей высокой прочности. Сплав может окисляться на воздухе и требует защитных покрытий.

Таблица 1

Химический состав (основные компоненты) 40ХН2МА

|

Химический состав, % |

|||||||||

|

С |

Si |

Mn |

Cr |

Ni |

S |

P |

Al |

Mo |

W |

|

0,3-0,35 |

0.6-0.9 |

0.9-1.2 |

3.7-4.0 |

0.4 |

0.025 |

0.025 |

0.1 |

0.1-0.2 |

0.2 |

Остаточное содержание меди не должно превышать 0,3%. При соблюдении всех других требований ОСТ в штамповке допускаются следующие отклонения от химического состава:

- по углероду +-0,1%, по никелю +-0,1%, кремнию, марганцу и хрому +-0,05% каждого, по молибдену +-0,02%, вольфраму+-0,1%.

Механические свойства стали, определяемые на образцах после термообработки, должны удовлетворять требованиям таблицы 2.

Таблица 2

Механические свойства сплава 40ХН2МА

|

РЕЖИМ Термообработки

|

Механические свойства, не менее |

||||||||

|

Временное сопротивление

|

Предел текучести

|

Относительное |

Ударная вязкость

|

Твердость по Бринеллю диаметр отп.,мм

|

|||||

|

Удлинение,% |

Сужение,%

|

||||||||

|

Дж/см2 |

Кгс*м/см2 |

||||||||

|

Н/мм2 |

кгс/мм2 |

Н/мм2 |

кгс/мм2 |

||||||

|

Закалка (890+-10) С в масле. Отпуск при (630-670) С |

780

|

80

|

590

12 |

60

|

12

|

30

|

49

|

5

|

4,05-3,65

|

|

Закалка (890+-10) С в масле. Отпуск при (570-630) С |

980

|

100

|

835

|

85

|

9

|

25

|

29

|

3

|

3,65-3,35

|

В штамповке трудно выдержать стабильность механических свойств. Хотя штамповка изготавливается из хромистой стали, по этой причине широкое применение крупногабаритных штамповок ограниченно.

Причины:

- Практически не возможно выдержать равномерный химический состав сплава по всему объему.

- Наблюдается закономерность влияния скорости затвердевания стали на её механические свойства. Поэтому чем крупнее штамповка, прочностные свойства на поверхности на много выше чем внутри .

При увеличении скорости затвердевания наблюдается резкое возрастание ударной вязкости и еще меньшее повышение предела прочности при растяжении. Чем меньше в металле содержание неметаллических включений, образовавшихся в условиях свободного питания, тем больше возрастают механические свойства стали. Ускорение затвердевания металла является одним из основных технологических средств повышения механических свойств.

Вывод: материал труднообрабатываемый и требует применения твердосплавного инструмента.