Композитные твёрдосмазочные покрытия для насосов и деталей трубопроводной арматуры

Секция: Технические науки

XL Студенческая международная научно-практическая конференция «Технические и математические науки. Студенческий научный форум»

Композитные твёрдосмазочные покрытия для насосов и деталей трубопроводной арматуры

В целях повышения ресурса шаровых кранов и деталей насосов для изготовления их элементов применяют специально подобранные конструкционные материалы, используют различные методы финишной обработки поверхностей. Пробки кранов производят из латуни или нержавеющей стали. Повышение износостойкости и коррозионной стойкости у деталей вышеописанных узлов выполняется с помощью хромирования и других гальванических операций. Однако данный вид производства представляет большую опасность для окружающей среды и здоровья рабочих гальванических цехов, вызывает ожоги и онкологические заболевания [1].

Из-за того, что указанные материалы и способы обработки достаточно дороги, их применение далеко не всегда экономически выгодно. В последнее время при изготовлении шаровых кранов все чаще используют технологию твердой смазки. Она позволяет обеспечить деталям весь комплекс необходимых эксплуатационных свойств, не требуя при этом больших материальных и временных затрат. Антифрикционные твердосмазочные покрытия, реализующие технологию твердой смазки, обладают высоким потенциалом в вопросах оптимизации конструкции шаровых кранов [2]. Наибольший эффект по замене дорогостоящих конструкционных материалов на более дешевые материалы с покрытиями достигается при больших размерах кранов (рисунок 1).

В данной работе выполнен поиск подходящих материалов покрытия для вышеописанных условий, метода нанесения и технологии, выполнен предварительный анализ качества покрытия.

Рисунок 1. Шаровый кран для нефтепроводов, кран ООО «Армстройэкспорт» (слева)

Антифрикционность пары трения обеспечивают такие компоненты, как BN, C, Mo, MoS2, WS2 и др. В трущихся деталях арматуры применяют карбиды W, Cr, Ti в смесях с Ni, Co, интерметаллидами [3]. Такие покрытия обеспечивают высокую твердость прочной фазы и плотность. Износостойкость до 450 °С C–WC, до 750 °С C–Cr3C2. Уплотнительные (истираемые) покрытия служат для уплотнения лабиринтов компрессоров и турбин ГТД, торцовых уплотнений в насосах и др.

Для нанесения композитов можно воспользоваться различными методами термического напыления: плазменным, детонационным, газопламенным высокоскоростным, «холодным» газодинамическим. Каждый из названных методов обладает характерными особенностями, и применяется для достижения определённых результатов.

Высокоскоростное газовое порошковое напыление эффективно при восстановлении изношенных металлических поверхностей деталей машин, так как обеспечивает высокую плотность покрытий.

Одна из технологий геотермического защитных покрытий, при которой порошковый материал наносится на подложку на высокой (обычно более 5 скоростей звука) скорости.

Рисунок 2. Высокоскоростное (сверхзвуковое) газопламенное напыление медью

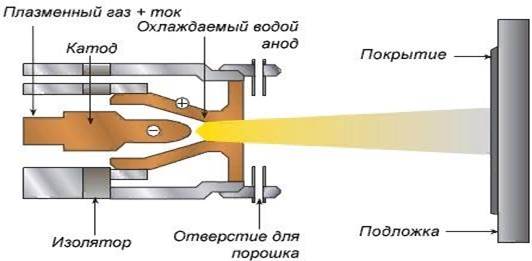

Плазменное напыление (APS, Air Plasma Spray, воздушно-плазменное напыление) – материал (порошок) будущего покрытия подается в плазматрон и нагревается до плавления и переносится на поверхность плазменным потоком.

Особенность плазменного напыления – высокая температура плазменной струи (до 20 - 22 тыс. градусов Цельсия), высокая скорость перемещения частиц в струе (до 500 м/с). Нагрев поверхности при этом не более 200 град. Последние расплавляются и, увлекаемые струей, оседают на поверхности детали. При газоплазменном напылении металлов основой рабочей газовой среды являются инертные газы азот или аргон.

Рисунок 3. Газоплазменное нанесение покрытия (плазмотрон)

Для модификации поверхности шарового крана в качестве покрытий выбраны плакированные никелем графитовые порошки, приведенные в таблице 1. Данные порошки производятся компанией ООО «Имхотеп». Подложка – стальная пластина, материал Ст3.

Таблица 1.

Графитовые порошки

|

№ |

Химический состав |

Размер частиц |

Получение |

|

|

Ni 15Графит |

-160 +45 мкм |

Химическое плакирование |

|

|

Ni 20Графит |

||

|

|

Ni 25Графит |

||

|

|

Ni 40Графит |

Применение данных покрытий [4]:

- Истираемые материалы для компрессоров турбин, стойкие к эррозии и окислению;

- Для нанесения на никелевый сплав и стальные компоненты;

- Продукция с высоким содержанием графита подходит для нанесения на компоненты из титана;

- Высокое содержание графита улучшает смазочные свойства;

- Высокое содержание никеля улучшает эрозионную стойкость;

- Применяются в трущихся деталях кранов и насосов;

- Применяются для облицовки статора ГТД, в уплотнительных кольцах насосов, для дроссельных устройств в турбинах, в лопастных компрессорах и других кинематических парах;

- Работают до 550 °C.

Технологический процесс нанесения покрытий состоял из следующих этапов:

- Подготовка напыляемых материалов;

2. Подготовка поверхности детали перед нанесением покрытий;

3. Плазменное напыление;

4. Дальнейшая обработка покрытия: диффузионный отжиг для самофлюсующихся покрытий, механическая обработка, полирование, при необходимости другие виды обработки;

5. Пооперационный контроль технологических режимов и качества нанесенного покрытия.

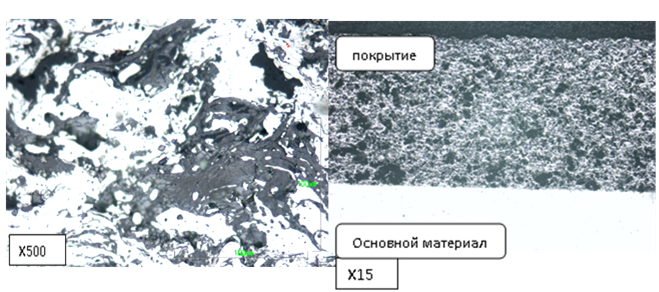

Рисунок 4. Характерный вид микроструктуры покрытий на образцах (оптический микроскоп Nikon EPIPHOT 200) (составляющие структуры покрытия: темно-серые – графит, светлые – никель)

После нанесения никелированного графитового покрытия на стальную подложку по заданным режимам выполнялся контроль качества покрытия (рисунок 4), который показал высокое качество покрытия ввиду плотной структуры и равномерного распределения элементов.

Выводы

1. Применение коррозионностойких сталей для шаровых кранов большого диаметра значительно повышает стоимость крана, хромирование и другие гальванически операции удорожают производство, вредят экологии и здоровью работников предприятий.

2. Замена дорогих конструкционных материалов на дешевые с покрытиями может дать экономический эффект и повысить безопасность производства.

3. Газоплазменное нанесение графитовых никелированных порошков позволяет обеспечить высокое качество покрытия. Распределение включений графита в матрице никеля в покрытии равномерное и является удовлетворительным для подобных типов покрытий.