Исследование процесса охлаждения семян поточной линии естественным путём

Секция: Технические науки

XLV Студенческая международная заочная научно-практическая конференция «Молодежный научный форум: технические и математические науки»

Исследование процесса охлаждения семян поточной линии естественным путём

Практически исследован процесс охлаждения нагретых в сушилке семян в процессе движения по рабочим и транспортирующим органам зерноочистительных машин поточной линии. Приведена методика проведения опытов, а также её результаты.

Как известно послеуборочная обработка – это ключевое звено в производстве зерна. От него зависит, насколько окупятся затраты на все предыдущие стадии цикла. Послеуборочная обработка включает комплекс последовательных операций, в результате которых улучшаются многие качественные показатели семян. Выделение примесей изменяет компонентный состав зерновой массы, ее физические свойства, т.е. в конечном счете послеуборочная подготовка зерна позволяет уменьшить потери и увеличить экономический эффект от производства продукции. Одним из методов снижения экономических затрат является охлаждение семян зернового потока естественным путём. Что в свою очередь позволяет охладить температуру зернового потока до температуры окружающего воздуха без использования бункеров активного вентилирования.

Целью настоящей работы является исследование процесса охлаждения зернового потока, нагретого в сушилке.

Местом проведения практических исследований было выбрано хозяйство, расположенное в Кунгурском районе в деревне Тёплая. В данном хозяйстве имеется два комплекса семенной и фуражной переработки.

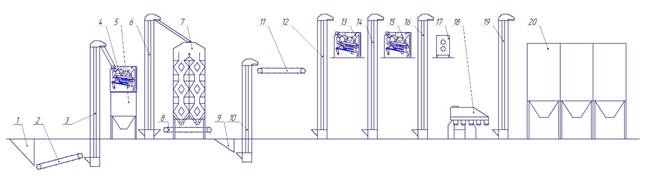

Зерноочистительный сушильный комплекс хозяйства СПК «Колхоз имени Чапаева» (Рисунок 1) состоит из следующих составных частей: В состав комплекса послеуборочной обработки семян входят: завальная яма→ транспортёр ТБ-40→нория НПЗ-20→машина предварительной очистки Petkus K 527A→ бункер→ нория НПЗ-20→ сушилка СоСС-6→ транспортёр ТБ-40→ яма временного хранения→ нория НПЗ-20→ транспортёр ТБ-40→ нория НПЗ-20→ машина первичной очистки Petkus K 527A→ двухпоточная нория Petkus T205A→*→ машина вторичной очистки Petkus K547A→ нория НПЗ-20→ Petkus K236A→ вибропневмосепоратор МОС-9Н→ нория НПЗ-20→ бункер готовой продукции 1-го сорта. Второй поток нории Petkus T205A→* идёт в бункер зерна на фураж (3-й сорт). Также сходы 2-го сорта с машин К547 и МОС-9Н идут в бункер готовой продукции 2-го сорта.

Рисунок 1. Схема действующей линии послеуборочной обработки зерна. 1 – приёмник зерна; 2,8,11 – транспортёры ТБ-40; 3,6,10,12,16,19- нории НПЗ-20; 4 – машина предварительной очистки К-527А; 5 – бункер временного хранения; 7 – зерносушилка СоСС-6; 9 – яма временного хранения; 13 – машина первичной очистки К-527А; 14 – нория Т-205А; 15 – машина вторичной очистки К-547А; 17 – триер К-236А; 18 – машина окончательной очистки МОС-9; 20 – бункера готовой продукции

Недостатком такого комплекса является повышенные материальные затраты на переработку зерна и семян. Альтернативой такого комплекса будет линия, исключающая затраты на покупку и техническое обслуживание бункеров активного вентилирования.

Для решения данной проблемы предлагается заменить бункера активного вентилирования на охлаждение зерна путем отлёжки после выхода из сушилки в яме временного хранения, а также его движения по транспортирующим органам комплекса.

Таким образом для исследования изменения температуры зерна в процессе очистки установлены места на поточной линии для фиксации температуры и отбора проб зерна. Так как необходимо установить постоянную закономерность охлаждения зерна (на определённой поточной линии), то следует начинать замеры температуры зернового потока с схода из сушилки (максимальная температура зернового потока) до выхода готовой продукции с последней машины поточной линии обработки семян. Для снятия замеров температуры установлено пять мест: сход с сушилки, сход с Pektus К-527, сход с Pektus К-547, сход с Pektus К-236, сход с МОС-9Н. В результате опытных исследований на линии послеуборочной обработки зерна исследован процесс охлаждения зерна после сушки в результате его движения по рабочим и транспортирующим органам и воздействия аспирации машин получены экспериментальные данные.

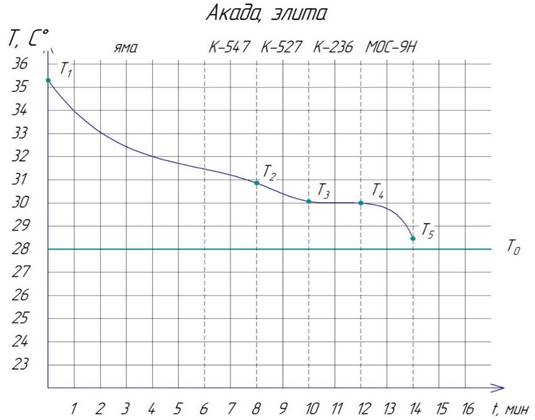

Общее время прохождения зерна от сушилки до выхода с пневмостола МОС-9Н равно ≈16 минут. Замер проводился при температуре окружающего воздуха 28 ̊С в 13:00 по местному времени. Опыты по данной культуре проводились в течении 5-ти рабочих смен (5 дней) в 5-ти кратном количестве в разное время суток и при разной температуре окружающего воздуха. Отмечена следующая закономерность по снижению температуры в процессе движения после сушки по машинам очистки: После выхода из сушилки СоСС-6 по транспортёру в яму перед норией НПЗ-20, в которой оно находиться в течении 6-ти минут и остужаться на 1,5-2,3 градуса, затем при прохождении через зерноочистительную машину Pektus K-527A, в частности под воздействием аспирации, остужается на 1,2-0,8 градуса, далее таким же способом остужаться в Pektus K-547A на 1,1-0,9 градуса, после зерно проходит через триер Pektus K-236A в котором практически не изменяет свою температуру (колебание не более 0.2 градуса), т.к. триер не имеет каналов аспирации как предыдущие машины очистки. После триера зерно сходом поступает в вибропневмосепоратор МОС-9Н в котором под воздействием аспирации на деке остужается на 1.6-2.5 градуса.На графике изменения температуры указаны средние значения экспериментальных замеров, приведённые в таблице 1.

Таблица 1.

|

№ опыта |

Сходы с машин комплекса |

||||

|

СоСС-6 |

К-527 |

К-547 |

К-236 |

МОС-9Н |

|

|

Опыт 1 |

34,4 ̊С |

32,1 ̊С |

31,2 ̊С |

31 ̊С |

29,1 ̊С |

|

Опыт 2 |

33,2 ̊С |

31 ̊С |

30,1 ̊С |

29,9 ̊С |

28,5 ̊С |

|

Опыт 3 |

35 ̊С |

33,2 ̊С |

32 ̊С |

31,9 ̊С |

29,9 ̊С |

|

Опыт 4 |

34,7 ̊С |

32,6 ̊С |

31,6 ̊С |

31,3 ̊С |

29 ̊С |

|

Опыт 5 |

35,3 ̊С |

33,5 ̊С |

32,6 ̊С |

32,4 ̊С |

30,3 ̊С |

|

Ср. знач. |

34,52 ̊С |

32,48 ̊С |

31,5 ̊С |

31,3 ̊С |

29,36 ̊С |

На рисунке 2 приведён график средних значений колебаний температуры

Рисунок 2- График изменения температуры нагретых в сушилке семян в процессе очистки с течением времени на примере пшеницы мягкой, сорт Акада, элита

Исходя из экспериментальных данных по температуре в таблице 1 определяем для каждой машины отклонение от средней температуры и квадрат отклонений. Результаты расчётов представлены в таблице 2.

Таблица 2.

Значения отклонений от средних и квадрат отклонений

|

СоСС-6 |

К-527 |

К-547 |

К-236 |

МОС-9Н |

|||||

|

0,12 |

0,0144 |

0,38 |

0,1444 |

0,3 |

0,09 |

0,3 |

0,09 |

0,26 |

0,0675 |

|

1,32 |

1,7424 |

1,48 |

2,1904 |

1,4 |

1,96 |

1,4 |

1,96 |

0,86 |

0,7396 |

|

-0,48 |

0,23 |

-0,72 |

0,5184 |

-0,5 |

0,25 |

-0,6 |

0,36 |

-0,54 |

0,2916 |

|

-0,18 |

0,0324 |

-0,12 |

0,0144 |

-0,1 |

0,01 |

0 |

0 |

0,36 |

0,1296 |

|

-0,78 |

0,6084 |

-1,02 |

1,0404 |

-1,1 |

1,21 |

-1,1 |

1,21 |

-0,94 |

0,8836 |

|

|

2,628 |

|

3,908 |

|

3,52 |

|

3,62 |

|

2,112 |

Поскольку измерений мало и необходимости в группировке результатов измерений нет, то

![]()

Значения ![]() для каждой машины приведены в таблице 1 как средние значения, соответственно:

для каждой машины приведены в таблице 1 как средние значения, соответственно:

СоСС-6 ![]() ; К-527

; К-527 ![]() ; К-547

; К-547 ![]() ; К-236

; К-236 ![]() ; МОС-9Н

; МОС-9Н ![]() .

.

Исправленное значение выборочной дисперсии равно:

![]()

Отсюда для каждого значения ![]() находим значение выборочной дисперсии. Получим:

находим значение выборочной дисперсии. Получим:

СоСС-6 ![]() ; К-527

; К-527 ![]() ; К-547

; К-547 ![]() ; К-236

; К-236 ![]() ; МОС-9Н

; МОС-9Н ![]() .

.

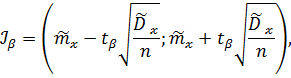

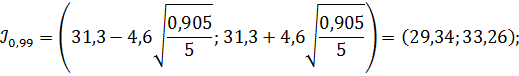

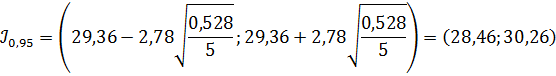

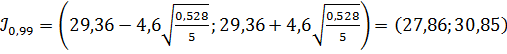

Доверительный интервал для среднего значения по общепринятой методике математической статистики:

если ![]() =0,95, а k=n-1=5-1=4, то

=0,95, а k=n-1=5-1=4, то ![]() , а в случае

, а в случае ![]() , при k=4,

, при k=4, ![]() =4,6;

=4,6;

(значения ![]() найдены по таблицам t-распределения Стьюдента)

найдены по таблицам t-распределения Стьюдента)

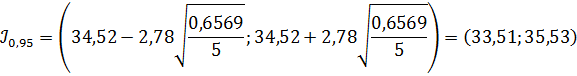

Аналогично находим значение доверительного интервала по каждому значению дисперсии:

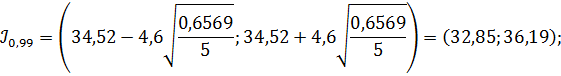

СоСС-6:

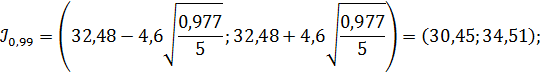

К-527:

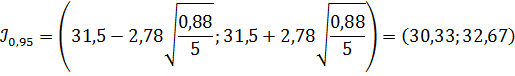

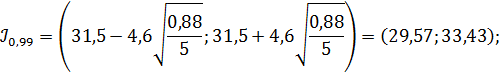

К-547:

К-236:

МОС-9Н:

.

.

Исходя из всех проведённых исследований можно сделать ряд выводов:

· практически исследован процесс охлаждения зерна после сушки.

· проведены эксперименты путём замеров температуры и влажности после каждой машины комплекса начиная с выхода зерна из сушилки СоСС-6 и заканчивая вибропневмосепоратором МОС-9Н. Замеры проводились в разное время суток в 5-ти кратном количестве, т.е. при различной температуре окружающего воздуха. Изучен процесс работы МОС-9Н при установившемся режиме работы. Замеры температуры зерна в процессе очистки выявили следующую закономерность: при прохождении зерна после выхода из сушилки и полной очистки за время 16 минут оно охлаждается на 5-7 градусов при колебаниях температуры окружающего воздуха в пределах от 27 до 36 градусов со снижением влажности зерна на 0.3-1%.

· при использовании естественного охлаждения зерна без применения вентилируемых бункеров, комплекс значительно снижает затраты на электроэнергию, без снижения качества зерна (с учётом работы вентилируемых бункеров в течении 24 часов).