Исследование растворимости нанопорошковой лигатуры Cu-SiC на получение композиционного алюминиевого сплава

Секция: Технические науки

XXXIX Студенческая международная заочная научно-практическая конференция «Молодежный научный форум: технические и математические науки»

Исследование растворимости нанопорошковой лигатуры Cu-SiC на получение композиционного алюминиевого сплава

В связи с быстрым ростом производственного сектора в развитых странах в последние десятилетия, все чаще возникают вопросы, касающиеся проблем трения и изнашивания, вредные последствия которых порой доставляют огромные убытки. Актуальность работы обусловлена растущей потребностью в материалах на основе алюминия – объясняется это в первую очередь его низкой плотностью (2,7 г/см3, против 7,8 г/см3 для железа и 8,94 г/см3 для меди) и высокими механическими характеристиками.

Целью исследования является определение растворимости нанопорошковой лигатуры Cu-SiC в зависимости от режима плавки.

Лучшим методом изготовления композиционных материалов системы Al-SiC являются жидкофазные. Поэтому для исследования влияния состава псевдолигатур на процесс получения алюминиевых композиционных сплавов были проведены экспериментальные плавки. Плавление проводилось в плавильной печи GRAFICARBO с цифровым терморегулятором с максимальной температурой 1200°С и максимальной загрузкой тигля 2000 гр. В алюминиевый сплав А7 вводились лигатуры в виде брикетов, полученных путем прессования с различными удельными давлениями. Плавки проводились по двум режимам: режим №1 – при 950°С при выдержке 35 минут (образцы № 1, 2) и режим №2 – при 750°С с выдержкой 2 часа (образцы № 3, 4). Состав лигатуры, усилие прессования, температура ввода и время выдержки представлены в таблице 1.

Таблица 1.

Состав лигатуры, давление прессования, температура плавления

|

№ образца |

Основа сплава/ вес, гр. |

Состав лигатуры/ вес, гр. |

Давление прессования, тонн сил |

Температура ввода лигатуры, ºС |

Время выдержки, мин |

|

1 |

А7/200 гр. |

Cu-2,5%SiC/ 5 |

35 |

950 |

35 |

|

2 |

А7/200 гр. |

Cu-2,5%SiC/ 5 |

25 |

950 |

35 |

|

3 |

А7/100 гр. |

Cu-2,5%SiC/ 5 |

35 |

750 |

120 |

|

4 |

А7/100 гр. |

Cu-2,5%SiC/ 5 |

25 |

750 |

120 |

Режим №1

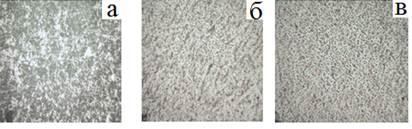

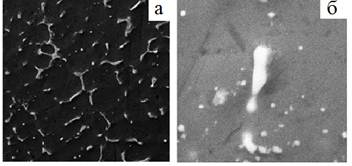

Исследование микроструктуры полученных при литье слитков проводилось при увеличении *100 на металлографическом микроскопе. Структуры слитков представлены на рисунке 1.

Рисунок 1. Микроструктура образцов, полученных при литье режимом 1. а – структура сплава А7; б – структура образца 1; в – структура образца 2

Был исследован химический состав полученных образцов. Содержание основных элементов в образцах №1, №2, сплавленных при температуре 950ºС с выдержкой 35 минут примерно одинаковый и представлен в таблице 2.

Таблица 2.

Химический состав, полученных при плавке образцов по 1-му режиму

|

№ образца |

Алюминий,% |

Медь,% |

Углерод,% |

Кислород,% |

|

1 |

85,71 |

2,2 |

5,11 |

6,48 |

|

2 |

88,36 |

2,22 |

4,49 |

4,44 |

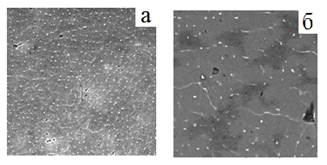

Микроструктура образцов 1 и состава Al+ Cu-2,5%SiC при увеличении 500 представлена на рисунке 2.

Рисунок 2. Микроструктура образцов 1, 2. а – образец №1; б – образец №2

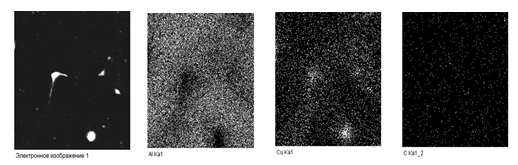

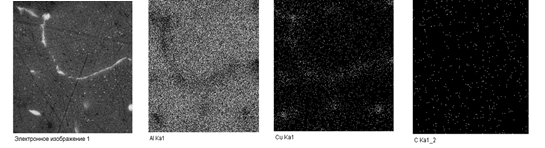

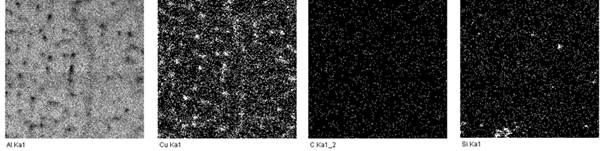

По результатам микроисследования полученных слитков оказалось, что кремний в структуре не выявляется. Медь, которая является носителем для SiC, не растворяется, а выделяется по границам зерен алюминия. Из карт распределения основных элементов всех образцов 1, 2 видно, что распределение алюминия и углерода равномерное по всему объему, а медь располагается по границам зерен. Карты распределения элементов (Al, Cu, C) образца № 1 представлены на рисунке 3, образца №2 на рисунке.4.

Рисунок 3. Карта распределения основных элементов образца №1

Рисунок 4. Карта распределения основных элементов образца №2

Режим №2

Микроструктура слитков, полученных литьем при температуре 750°С выдержкой 2 часа, исследовалась при увеличении *500 на металлографическом микроскопе. Структуры полученных слитков представлены на рисунке 5.

Рисунок 5. Микроструктура образцов 3,4. Увеличение *500

Из фотографий микроструктур видно, что при данном режиме по сравнению с 1-м режимом плавки растворение брикета прошло лучше, что подтверждает и химический состав образцов № 3 и 4, представленный в таблице 3.

Таблица3.

Химический состав полученных при плавке образцов по 2-му режиму

|

№ образца |

Al,% |

Cu,% |

O,% |

Ag,% |

C,% |

Si, % |

|

3 |

89.72 |

3.64 |

1.67 |

0.54 |

4.29 |

- |

|

4 |

88.77 |

1.61 |

2.80 |

2.19 |

3.62 |

0.39 |

Из химического состава видно, что медь растворилась в большей степени (примерно 1,6%), чем по первому режиму плавки (примерно 2,2%). Так же проявилось небольшое количество кремния, при 1-м режиме плавки кремний вообще не обнаружился.

Как видно из рисунка микроструктуры образцов № 3 и 4, медь также распределена по границам зерен, как и на образцах, сплавленных по 1-му режиму плавки.

При этом карты распределения основных элементов показывают, что распределение алюминия и углерода равномерное по всему объему, а медь располагается по границам зерен. Карты распределения элементов образца № 3 представлены на рисунке 6, образца №4 – на рисунке 7.

Рисунок 6. Карта распределения основных элементов образца №3

Рисунок 7. Карта распределения основных элементов образца №4

Исследование твердости слитков

Исследование твердости проводилось по торцевой поверхности образцов с шагом 5 мм на приборе Роквелла по шкале В с нагрузкой 100 кг стальным шариком. Результаты замеров твердости приведены в таблице 5.

Таблица 5.

Результаты замеров твердости

|

№ образца |

№ замера |

||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

|

Плавка при 950ºС с выдержкой 30 минут |

|||||||||

|

1 |

17 |

24 |

27 |

31 |

48 |

45 |

33 |

30 |

33 |

|

2 |

18 |

23 |

28 |

36 |

28 |

22 |

27 |

32 |

30 |

|

Плавка при 750ºС с выдержкой 120 минут |

|||||||||

|

3 |

25 |

32 |

40 |

47 |

56 |

49 |

54 |

39 |

27 |

|

4 |

10 |

16 |

16 |

14 |

15 |

14 |

14 |

11 |

12 |

Из таблицы 5 видно, что твердость образцов №1, 2 выплавленных по первому режиму плавки примерно одинаковая HRB 25-32. Твердость образцов №3 и 4 тоже соответствует этим значениям твердости.

Изломы всех образцов имеют хрупкий характер. Хрупкий излом имеет кристаллическое строение, происходит практически без предварительной пластической деформации, в нем можно различить форму и размер зерен металла. Хрупкий излом характерен для достаточно твердых материалов, что соответствует замеренным значениям твердости. Высокие значения твердости в отдельных точках, свидетельствуют о наличии не растворившихся частиц лигатуры.

Выводы и заключение

Целью исследования являлось изучение растворимости нанопорошковой лигатуры Cu-SiC на получение композиционного алюминиевого сплава. Исследование заключалось в плавке алюминиевого сплава по различным режимам, микроисследование полученных отливок, определение химического состава и твердости. По проделанной работе можно сделать следующие выводы:

1. Распределение основных элементов сплава равномерное по всему объему слитка.

2. Медь, которая входила в состав лигатуры и является носителем для SiC, не растворяется, а выделяется по границам зерен алюминия.

3. Кремний при микроисследовании не выявляется.

4. Замеры твердости образцов, свидетельствуют об упрочнении сплава.

В дальнейшем планируется продолжать исследование полученных образцов. Отработать режимы плавления и методы ввода лигатур.