ПРОИЗВОДСТВО ГРАНУЛИРОВАННОГО ХЛОРИДА КАЛЬЦИЯ ИЗ ОТХОДА ИЗВЕСТНЯКОВОГО КАМНЯ МЕТОДОМ СОЛЯНОКИСЛОТНОГО РАЗЛОЖЕНИЯ

Конференция: LXVII Международная научно-практическая конференция «Научный форум: инновационная наука»

Секция: Химия

LXVII Международная научно-практическая конференция «Научный форум: инновационная наука»

ПРОИЗВОДСТВО ГРАНУЛИРОВАННОГО ХЛОРИДА КАЛЬЦИЯ ИЗ ОТХОДА ИЗВЕСТНЯКОВОГО КАМНЯ МЕТОДОМ СОЛЯНОКИСЛОТНОГО РАЗЛОЖЕНИЯ

Аннотация. В СП ООО Кунградском содовом заводе республики Узбекистан, после процесса гашения извести в цехе обжига известняка и гашения извести производства кальцинированной соды, твердые отходы, состоящие из некоторого количества свободной окиси кальция и примесей, содержащихся в исходном сырье и отделенные от известкового молока сбрасываются в шламонакопитель для твердых отходов. Объем и состав сбрасываемых твердых отходов (камни из внутренней части сита камней поз. L0206, песок из сита молока поз. L0204 и сита камней поз. L0206) на 1 тонну готовой продукции составляет свыше 50 кг. Импорт гранулированного хлорида кальция в Узбекистан составляет более 6 млн $ в год.

Ключевые слова: известковое молоко; фильтрация; абсорбция; нейтрализация; обезвоживание; грануляция.

Введение

Технологический процесс и схема производства гранулированного хлористого кальция из водного раствора хлористого кальция состоит из следующих узлов:

- получения концентрированного раствора хлористого кальция;

- получения сушильного агента;

- обезвоживания концентрированного раствора хлористого кальция с получением гранулированного продукта;

- мокрой очисткой отходящих газов;

- охлаждения и транспортировки готового продукта в бункер;

- затаривания, упаковки, хранения и отгрузки готового продукта;

- очистки аспирационных выбросов от пыли СаС12;

- удаление образующихся твердых и жидких отходов.

Характеристика исходного сырья и вспомогательных материалов:

Твердые отходы цеха обжига известняка и гашения извести производства кальцинированной соды имеет нижеследующий химический состав:

Камни из внутренней части сита камней поз. L0206

CaCO3 - 81,81%

СаО - 3,66%

MgO - 1,36%

Н2О – 13,16%

Песок из сита молока поз. L0204 и сита камней поз. L0206:

СаСО3 - 17,53%

.СаО - 22,91%

Mg - 1,98%

R2O3 - 4,38%

H2O – 53,2

Готовый продукт, получаемый по данной технологии - кальций хлористый (гранулированный) в зависимости от вида и качества используется в качестве реагента (томпанажный раствор) для интенсификации процессов нефтедобычи, в производстве пластификаторов древесно-волокнистых плит (ДВП), для высадки тяжелых металлов из растворов люминофоров, в качестве составной части шихты при производстве кинескопов, строительной индустрии, эксплуатации и строительстве автомобильных дорог, химической промышленности, предотвращении смерзаемости сыпучих материалов, угольной промышленности (пылеподавление), в производстве средств бытовой химии и является одним из основных компонентов в производстве фармакопейных продуктов.

Таблица 1.

Физико-химические показатели хлористого кальция согласно ГОСТ 450-77.

|

Наименование показателя |

Кальцинированный |

Гидратированный |

|

|

Высший сорт |

1-й сорт |

||

|

1.Внешний вид |

Порошок или гранулы белого цвета |

Чешуйки или гранулы белого или серого цвета |

|

|

2.Массовая доля хлористого кальция, %, не менее |

96,5 |

90 |

80 |

|

3.Массовая доля магния в пересчете на MgCl2, %, не более |

0,5 |

0,5 |

Не нормируется |

|

4.Массовая доля прочих хлоридов, в том числе MgCl2, в пересчете на NaCl, %, не более |

1,5 |

Не нормируется |

5,5 |

|

5.Массовая доля железа (Fe), %, не более |

0,004 |

То же |

Не нормируется |

|

6.Массовая доля не растворимого в воде остатка, %, не более |

0,1 |

0,5 |

0,5 |

|

7.Массовая доля сульфатов в пересчете на сульфат ион, %, не более |

0,1 |

Не нормируется |

0,3 |

Результаты и обсуждение

Описание технологического процесса производства гранулированного хлорида кальция из отхода известнякового камня методом солянокислотного разложения основанного на проведенном лабораторном опыте.

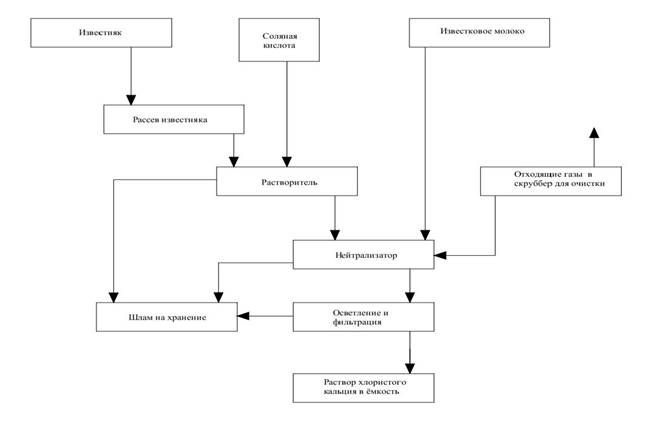

Технологический процесс производства кальция хлористого из отхода известнякового камня заключается в растворении известнякового камня и его примесей соляной кислотой.

Процесс идет в избытке соляной кислоты с выделением тепла и образованием кислого сырца - раствора хлористого кальция, содержащего примеси хлористого магния и железа и нерастворимого в соляной кислоте остатка. Полученный таким способом кислый сырец-раствор хлористого кальция подвергается химической очистке, которая заключается:

- в нейтрализации избыточной соляной кислоты известковым молоком;

- в переводе растворимых примесей (MgCl2, FeCl2, FeCl3) в нерастворимые гидроокиси действием известкового молока (Ca(OH)2).

Получаемые на узле растворения абгазы, проходят двухступенчатую очистку в насадочных скрубберах. После химической очистки сырец - раствор хлористого кальция поступает в отстойник, где происходит естественное разделение его на осветленную часть и донную фазу. Осветленная часть представляет собой кальций хлористый технический жидкий. Донная фаза, содержащая раствор хлористого кальция, гидроокиси: Mg(OH)2, Fe(OH)2, Fe(OH)3 и нерастворимый остаток, подвергаются фильтрации и объединяется с осветленной частью раствора хлористого кальция.

Полученный раствор СаСl2 подвергается дополнительной фильтрации.

Раствор, подвергнутый фильтрации, передается на узел подкисления растворов, затем на сушку и грануляцию хлористого кальция.

Рисунок 1. Принципиальная технологическая схема получения 32% раствора хлорида кальция

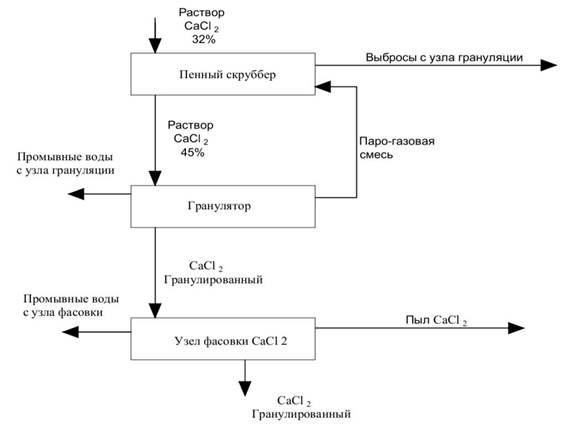

Рисунок 2. Принципиальная технологическая схема получения гранулированного хлорида кальция

Таблица 2.

Описание технологического процесса производства хлористого кальция

|

Входной поток |

Под процесс |

Выходной поток |

Основное технологическое оборудование |

|

Получение 32% - него раствора хлористого кальция |

|||

|

Соляная ки.слота, известняк, известковое молоко |

Прием и подготовка сырья |

Соляная кислота, известняк, известковое молоко |

Емкостное оборудование, расходной бункер |

|

Соляная кислота, известняк |

Растворение известнякового камня |

Реакционная масса: кислый сырец раствор хлористого кальция |

Растворитель дозатор, скруббер насадочный |

|

Известковое молоко |

Нейтрализация кислого реакционного раствора |

Сырец – раствор хлористого кальция |

Нейтрализатор |

|

Сырец –раствор хлористого кальция |

Осветление и фильтрация |

Шлам на размещение. Раствор хлористого кальция в емкость. |

Отстойник, фильтр |

|

Раствор хлористого кальция |

Дополнительная фильтрация |

Раствор СаСl2 32% |

Фильтр ПАР или аналог |

|

Получение кальция хлористого гранулированного |

|||

|

Раствор СаСl2 32% |

Абсорбция газов от стадии грануляции и сушки |

Раствор СаСl2 42% |

Реактор |

|

Раствор СаСl2 42% |

Грануляция |

Промывные воды с узла грануляции Паро-газовая смесь СаСl2 кальцинированный гранулированный |

Гранулятор кипящего слоя Теплогенератор газовый |

|

СаСl2 гранулированный |

Фасовка |

Промывные воды с узла фасовки СаСl2 гранулированный |

Фасовочная машина |

Таблица 3.

Перечень основного оборудования производства кальция хлористого

|

Наименование оборудования |

Назначение оборудования |

Существенные характеристики технологического оборудования |

|

Растворитель |

Растворение известнякового камня |

Объем 27,8м3 |

|

Фильтр |

Фильтрация реакционной массы |

Площадь фильтрации 25 м2 |

|

Башня сушильная |

Сушка хлористого кальция |

Производительность 1,1 т/ч D = 5500 мм H = 10480 мм V = 180 м3 Вертикальный цилиндрический аппарат с тангенциальным вводом сушильного агента. Конус сушильной башни оборудован эл. вибраторами и ручными толкателями. Сталь углеродистая, теплоизолирован. |

|

Скруббер насадочный |

Предназначен для очистки абгазов с узла растворения известняка |

Сталь углеродистая гуммированная, футерованная графитовой плиткой, Н – 9660 мм, высота рабочего слоя из колец Рашига 4м. |

|

Гранулятор с секциями КС и газоочистки |

Гранулирование хлористого кальция |

Производительность 4,4 т/ч D = 3000 - 4000 мм H = 26000 мм |

|

Циклон |

Улавливание пыли кальция хлористого из отработанных газов |

D = 2200 мм H = 4600 мм Сталь углеродистая |

|

Скруббер пенный |

Мокрая очистка отходящих топочных газов |

Оборудован двумя рабочими решетками и капле отбойным слоем колец Рашига. Имеет форсунки для промывки отбойного слоя колец орошающей жидкостью Материал – титан ВТ – 1 - 0 |

|

Скруббер - капле отбойник |

Улавливание капельной влаги из отработанного сушильного реагента |

Имеет два ряда титановых кассет с фторопластовой стружкой. Снабжен распылительными форсунками. Материал – титан ВТ – 1 - 0 |

Нормы расхода сырья и энергоресурсов

Нормы расходов материальных и энергетических ресурсов приведены в Таблице 4.

Таблица 4.

Нормы расходов материальных и энергетических ресурсов при производстве кальция хлористого

|

Наименование ресурсов |

Единицы измерения |

Расход на 1 т продукции |

|

|

Минимальный |

Максимальный |

||

|

Камень известняковый |

т |

0,28 |

0,3 |

|

Соляная кислота, концентрированный |

т |

0,79 |

0,8 |

|

Едкий натрий |

т |

0,0003 |

0,0004 |

|

Фторогипс |

т |

0,03 |

0,03 |

|

Расход энергоресурсов на производство кальция хлористого жидкого |

|||

|

Электроэнергия |

кВт*ч/т |

4,7 |

4,8 |

|

Пар |

Гкал/т |

0,02 |

0,03 |

|

Вода горячая |

Гкал/т |

0,01 |

0,02 |

|

Вода производственная |

м3/т |

0,01 |

0,04 |

|

Воздух сжатый |

м3/т |

37 |

64 |

|

Расход энергоресурсов на производство кальция хлористого гранулированного |

|||

|

Электроэнергия |

кВт*ч/т |

100 |

110 |

|

Пар |

Гкал/т |

0,06 |

0,07 |

|

Вода горячая |

Гкал/т |

0,01 |

0,01 |

|

Вода производственная |

м3/т |

0,18 |

0,3 |

|

Воздух сжатый |

м3/т |

700 |

740 |

|

Природный газ |

м3/т |

200 |

230 |

Выбросы в атмосферу при производстве кальция хлористого

Выбросы в атмосферу при производстве кальция хлористого приведены в таблице 5.

Таблица 5.

Выбросы в атмосферу при производстве кальция хлористого

|

Источники выброса |

Наименование |

Метод очистки повторного использования |

Объем и (или) масса выбросов загрязняющих веществ после очистки в расчете на 1 тн продукции, кг/т (среднее) |

|

Узел растворения и фильтрации |

Кальций карбонат |

Абсорбция |

0,011 |

|

Узел сушки |

Кальций хлорид |

Абсорбция |

23,3 |

|

Узел грануляции |

Кальций хлорид |

Абсорбция |

0,57 |

Заключение (Выводы)

Производство гранулированного хлорида кальция из отхода известнякового камня методом солянокислотного разложения на основе предложенных способов предотвращает сбрасывание твердых отходов (камни из внутренней части сита камней поз. L0206, песок из сита молока поз. L0204 и сита камней поз. L0206) в полигон твердых отходов, который пагубно влияет на окружающую природу. И освобождает СП ООО «Кунградский содовый завод» от уплаты компенсационной выплаты, за сбрасывание твердых отходов. Полученный готовый продукт - гранулированный хлорид кальция (ГОСТ 450-77), будет заменять импортируемый хлористый кальций.