КОНТРОЛЬ КАЧЕСТВА ПОВЕРХНОСТИ ЛИСТОВОГО ПРОКАТА

Конференция: LIV Международная научно-практическая конференция «Научный форум: филология, искусствоведение и культурология»

Секция: Информационные системы и процессы

LIV Международная научно-практическая конференция «Научный форум: филология, искусствоведение и культурология»

КОНТРОЛЬ КАЧЕСТВА ПОВЕРХНОСТИ ЛИСТОВОГО ПРОКАТА

SHEET METAL SURFACE QUALITY CONTROL

Daria Komaricheva

Student of GOAPOU Lipetsk Metallurgical College, Russia, Lipetsk

Nadezhda Bodrova

Teacher, of GOAPOU Lipetsk Metallurgical College, Russia, Lipetsk

Аннотация. Данное исследование посвящено информационным системам и процессу контроля качества поверхности листового проката. Прорыв в разработке и внедрении систем автоматического контроля поверхности произошел благодаря созданию высокопроизводительных компьютеров и цифровых видеокамер высокого разрешения. Для классификации дефектов в данной системе контроля качества поверхности реализован метод, основанный на методе классификационных сфер. Опыт внедрения системы контроля качества поверхности, её использование показали результат обеспечения требований потребителей.

Abstract. The study focuses on information systems and the process of quality control of the sheet metal surface. Progress in the development and implementation of automatic surface control systems has occurred thanks to the creation of high-quality computers and high-resolution digital video cameras. To classify defects in this surface quality control system, a method based on the classification spheres is implemented. The experience of implementing a surface quality control system, its use have shown the result of meeting the requirements of consumers.

Ключевые слова: информационные системы; контроль; поверхность; цифровые видеокамеры.

Keywords: information systems; control; surface; digital video cameras.

Современные представления о качестве продукции основаны на принципе наиболее полного удовлетворения требований и рекомендаций потребителя [2]. Продукции станов горячей прокатки, которая может быть и товарной продукцией и подкатом, свойственно наличие поверхностных дефектов как сталеплавильного, так и прокатного происхождения. Причем по внешним признакам на готовой продукции не всегда представляется возможным точно их идентифицировать.

Основные методы, применяемые для обнаружения и изучения дефектов поверхности листовой стали, визуальные – использующие внешний осмотр без или с применением специальных систем [9].

Однако, скорость полосы, её температура и окисление поверхности затрудняют проведение инспекций. По этой причине, рулоны на предмет наличия дефектов проверяются, как правило, после остывания. Тем самым увеличивается объем несоответствующей продукции, особенно когда дефект имеет прокатное происхождение (например, периодический отпечаток от рабочего валка).

Несмотря на большую потребность предприятий черной металлургии в системах автоматического осмотра и идентификации поверхностных дефектов, в настоящее время, имеется лишь ограниченное число разработчиков таких систем (Codnex, EES, Matra, Parsytec, Siemens-VAI, Sipar и другие). Это объясняется тем, что системы, пригодные для проката, намного дороже, поскольку поверхности сталей, прокатываемые в одной компании, значительно различаются по внешнему виду, что приводит к усложнению алгоритмов обнаружения и классификации дефектов поверхности. Существенный прорыв в разработке и внедрении систем автоматического контроля поверхности произошел благодаря созданию высокопроизводительных компьютеров и цифровых видеокамер высокого разрешения, позволивших получать и обрабатывать изображение поверхности движущейся полосы в реальном режиме времени.

На непрерывном стане горячей прокатки «2000» ПАО «НЛМК» была смонтирована система, которая обеспечивает 100 % контроль поверхности проката (верхней и нижней стороны), автоматически обнаруживает и классифицирует дефекты полосы в режиме реального времени.

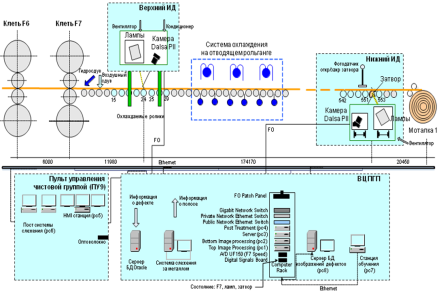

В реализации проекта кроме ПАО «НЛМК» участвовали фирмы SYTCO AG, SIEMENS-VAI и Липецкий государственный технический университет (ЛГТУ). Система контроля качества поверхности (СККП) включает в себя две цифровые строчные видеокамеры для съемки верхней и нижней поверхности полосы, блок освещения верхней и нижней поверхностей полосы, компьютерное оборудование (рисунок 1).

Рисунок 1. Размещение оборудования СККП

Разрешающая способность цифровых видеокамер составляет 0,5´1,0 мм по ширине и длине полосы соответственно, что и определяет минимальный размер фиксируемого поверхностного дефекта.

Графическое изображение верхней и нижней поверхностей полосы принимается видеокамерами и передается в компьютерную часть системы. Обработка изображения дефектов поверхности происходит в четыре основных этапа – предварительная корректировка изображения, определение, сегментация и классификация.

Получив от видеокамер первичное изображение поверхности, система корректирует общий фон, который должен быть всегда постоянным по времени для правильной классификации дефектов. К полученному изображению применяются параллельно несколько алгоритмов определения дефектов (для вертикального, горизонтального и диагонального контраста, тонких и протяженных, темных или светлых дефектов). Затем, происходит морфологическое группирование полученных признаков для получения информации, требуемой на этапе классификации.

Для классификации дефектов в данной системе контроля качества поверхности реализован метод, основанный на методе классификационных сфер. В основе метода сравнение найденных недостатков поверхности с образцами дефектов из существующей базы данных, на которой основана классификация. Для автоматической классификации дефекта имеются в базе данных аналогические дефекты. После классификации изображения и результаты обработки передаются на пост управления, информируя оператора стана о состоянии поверхности проката, а также записываются в базу данных для последующего анализа качества проката.

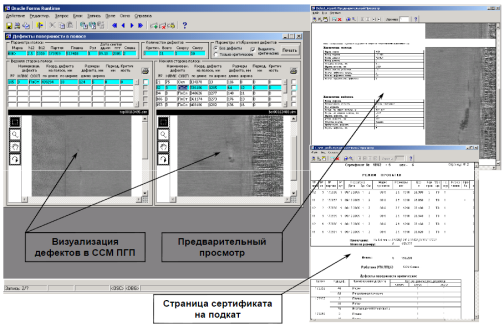

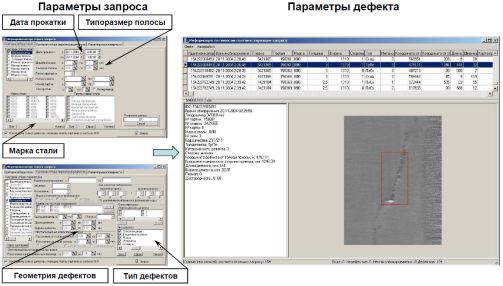

Высокий процент обнаружения и классификации поверхностных дефектов на горячем прокате, сформированный объем базы знаний и каталога цифровых изображений дефектов создали объективную основу для реализации задач, связанных с использованием результатов, полученных от СККП. В ЛГТУ было разработано программное обеспечение, выполненное в виде отдельных приложений [9]. Приложения визуализации дефектов поверхности горячекатаных полос с привязкой к идентификатору рулона предназначены для сертификации горячекатаных рулонов (рисунок 2) и анализа возникновения дефектов в зависимости от плавки, партии, марки металла, режимов его прокатки и так далее (рисунок 3).

Рисунок 2. Визуализация приложения для сертификации горячекатаных рулонов

Рисунок 3. Приложение визуализации и анализа возникновения дефектов поверхности

Алгоритмы, реализованные в приложениях, позволяет осуществлять анализ формирования поверхностных дефектов в режиме on-line для полос, прокатываемых на стане «2000», и в режиме off-line по архивным данным прокатанных полос.

Это позволяет своевременно выявлять закономерности распределения дефектов, находить причины возникновения, предлагать меры по их устранению, тем самым уменьшить потери от брака и несоответствующей продукции. Опыт внедрения системы контроля качества поверхности на непрерывном широкополосном стане горячей прокатки, а также её последующее использование показали, что автоматическое обнаружение и классификация поверхностных дефектов в сквозной технологии производства листового проката позволяет:

– гарантировать обеспечение требований потребителей по качеству поверхности проката с предоставлением электронного паспорта;

– обеспечить 100 % контроль поверхности всех полос, прокатываемых на стане, для выявления дефектов разливки и горячей прокатки;

– обеспечить автоматизированные системы последующих переделов информацией о дефектах поверхности горячего проката;

– осуществлять слежение за качеством поверхности в смежных переделах;

– проводить аудит существую технологий производства проката и разрабатывать мероприятия по их совершенствованию.

Управление технологией смежных с горячей прокаткой переделов с использованием результатов, полученных системой контроля качества поверхности, открывает хорошие перспективы по сокращению несоответствующей продукции и повышению эффективности производства.

Для оценки качества поверхности и толщины полосы после прокатки на участке моталок от рулона вальцовщик отрезает пробу в виде карточки шириной 250-300 мм (определяется визуально) по длине полосы и длиной на всю ширину полосы с определенной периодичностью, утвержденной нормативной документацией.

Рисунок 4. Стенд для хранения карточек с отобранных проб

Измерение ширины производится перпендикулярно боковым кромкам полосы. Измерение толщины производится в трех точках: в средней части пробы на расстоянии приблизительно равноудаленном от кромок и на расстоянии 40 мм от кромок (определяется визуально).

На основе всего, что было отмечено выше, можно сделать вывод о том, что инновационный опыт внедрения системы контроля качества поверхности, её использование показали достаточные результаты обеспечения всех необходимых требований.