МЕТОДИКА АНАЛИЗА АВТОМАТИЗИРОВАННЫХ СИСТЕМ КОНТРОЛЯ И ДИАГНОСТИКИ

Конференция: LXV Международная научно-практическая конференция «Научный форум: технические и физико-математические науки»

Секция: Машиностроение и машиноведение

LXV Международная научно-практическая конференция «Научный форум: технические и физико-математические науки»

МЕТОДИКА АНАЛИЗА АВТОМАТИЗИРОВАННЫХ СИСТЕМ КОНТРОЛЯ И ДИАГНОСТИКИ

AUTOMATED CONTROL AND DIAGNOSTIC SYSTEMS ANALYSIS METHOD

Anton Kozlov

Candidate of Science, associate Professor, Togliatti State University, Russia, Togliatti

Ekaterina Aksenova

Мaster's student, Togliatti State University, Russia, Togliatti

Sergey Yarygin

Senior lecturer, Togliatti State University, Russia, Togliatti

Аннотация. Автоматизация контроля дефектов автомобильных стекол является актуальной задачей. В настоящее время существует ряд систем контроля, которые способны решить данную задачу. При этом появляется проблема сравнения и выбора лучшего варианта. В статье рассматривается методика выбора автоматизированной системы бесконтактного контроля дефектов автомобильных стекол.

Abstract. The automobile glass defects control automation is an actual task. Currently, there are a number of control systems that are able to solve this problem. At the same time, there is a problem of comparing and choosing the best option. The article discusses the method of choosing a car glass defects contactless inspection automated system.

Ключевые слова: контроль дефектов; автоматизированная система; автомобильное стекло; методика выбора.

Keywords: defect control; automated system; automotive glass; selection methodology.

В ходе анализа известных автоматизированных систем контроля и диагностики часто возникает задача их сравнения. Как правило, простым сравнением характеристик анализируемых систем, сказать однозначно какая из них лучше подходит для решаемой задачи весьма затруднительно, так как часть характеристик совпадают, а другие сильно отличаются. При этом количество характеристик тоже значительно и определить степень их важности также затруднительно [3].

В связи с этим для анализа эффективности рассматриваемых систем предлагается использовать формализованный подход к их сравнению [4].

Суть данного подхода заключается в определении показателя привлекательности системы по формуле:

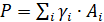

, (1)

, (1)

где  – критерии оценки, которые говорят о наличии или отсутствии определенных свойств;

– критерии оценки, которые говорят о наличии или отсутствии определенных свойств;

– весовые коэффициенты критериев.

– весовые коэффициенты критериев.

, (2)

, (2)

где  – баллы по усредненным экспертным оценкам.

– баллы по усредненным экспертным оценкам.

Рассмотрим данный подход более подробно на примере сравнения систем бесконтактного контроля дефектов автомобильных стекол. Для рассмотрения выбираем следующие системы: Axyz STM, Axyz MTM, Axyz LTD, V-Stars, ATOS II SO, ATOS II 400, M2D [1], [5].

В качестве критериев оценки примем следующие [2]: размер контролируемого объекта; скорость замера; обнаружение всех различий образца и эталона; точность измерений; бесконтактность; слежение за контролируемым объектом; время наладки системы; возможность модернизации системы; стоимость.

Далее для каждого из критериев присваиваем баллы, которые, по сути, являются средневзвешенной экспертной оценкой специалистов и пользователей систем в области контроля автомобильных стекол. Были получены следующие результаты.

Размер контролируемого объекта: от 0,001 до 1 метра – 90 баллов; от 1 до 10 метров – 70 баллов; от 10 до 50 метров – 50 баллов; от 50 до 100 метров – 20 баллов. Скорость замера: менее 100 точек в секунду – 10 баллов; от 100 до 500 точек в секунду – 60 баллов; от 500 до 1000 точек в секунду – 100 баллов.

Точность измерений: от 0,001 до 0,01 мм – 60 баллов; от 0,01 до 0,1 мм – 80 баллов; более 0,1 мм – 40 баллов.

Время наладки системы: до 10 минут – 60 баллов; от 10 до 30 минут – 50 баллов; более 30 минут – 30 баллов.

Стоимость системы: до 100000 долларов – 60 баллов; от 100000 до 250000 долларов – 10 баллов; более 250000 долларов – 0 баллов.

Обнаружение всех различий образца и эталона 100 баллов.

Бесконтактность 80 баллов.

Возможность модернизации системы 50 баллов. Слежение за контролируемым объектом 30 баллов.

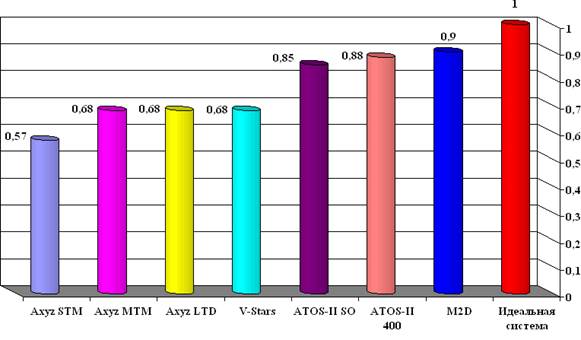

Исходя из имеющихся данных и характеристик сравниваемых систем контроля, проводим расчеты по формулам (1) и (2). Полученные результаты оценки систем приведены на рисунке в удобном для дальнейшего анализа виде.

Рисунок. Оценка систем контроля дефектов автомобильных стекол

Проанализируем полученные результаты. Как видно из гистограммы, приведенной на рисунке, наименее привлекательными являются системы семейства Axyz и система V-Stars. Показатели данных систем составили от 0,57 до 0,68, что с точки зрения принятого для сравнения систем подхода является неудовлетворительным результатом. Следовательно, данные системы к дальнейшему анализу не принимаются.

Показатели систем ATOS II SO, ATOS II 400 и M2D составили от 0,85 до 0,9, что с точки зрения принятого для сравнения систем подхода является хорошим результатом. Следовательно, данные системы выполнены на хорошем техническом уровне, а подходы, которые применены в них, наиболее приспособлены к решению задачи автоматизации контроля автомобильных стекол. Другой вывод, который можно сделать при анализе результатов оценки систем контроля дефектов автомобильных стекол заключается в том, что на данный момент не существует системы в полной мере отвечающей всем требованиям, то есть с показателем 1,0. Следовательно, при проектировании системы контроля необходимо стремиться к созданию системы с данным показателем или близким к нему, но большим чем 0,9.

Отметим, что представленная методика оценки, рассмотренная на примере систем контроля, дает возможность получить качественную оценку сравниваемых систем, но не является идеальной. Это связано с тем, что баллы принятых критериев могут изменяться в зависимости от серийности производства, где используются системы контроля. Кроме того, могут измениться сами значения этих критериев. Например, стоимость, что может быть связано с переходом на более дешевые комплектующие или увеличением серийности выпуска систем контроля. В случае сравнения данных систем применительно к решению других задач или в других областях результаты также могут отличаться.