Исследование теплового режима горячей прокатки на непрерывном широкополосном стане

Конференция: XXIII Международная научно-практическая конференция «Научный форум: технические и физико-математические науки»

Секция: Металлургия и материаловедение

XXIII Международная научно-практическая конференция «Научный форум: технические и физико-математические науки»

Исследование теплового режима горячей прокатки на непрерывном широкополосном стане

Investigation of heat regime of hot rolling of steel strip on continuous wide strip rolling mill

Dmitry Shalaevskii

candidate of Science, associate Professor, Cherepovets state university, Russia, Cherepovets

Аннотация. Целью исследования являлось повышение точности модели теплового режима процесса горячей прокатки, основанной на уравнениях теплового баланса, для достоверного прогнозирования температуры поверхности бочек рабочих валков. Правильное определение температур бочек при работе по заданной технологии позволит оперативно вводить корректировки в профилировки бочек на этапе перешлифовки валков после их вывалки. Для достижения поставленной цели провели пассивный эксперимент, в котором фиксировали фактические параметры обжатий и натяжений полосы, параметры работы системы охлаждения стана. Контактным пирометром определяли температуры поверхностей бочек рабочих валков после их вывалки из клетей. Результаты эксперимента позволили методом регрессионного анализа создать уравнение для расчета коэффициента контактного теплообмена, используемого в балансной модели теплового режима процесса непрерывной горячей прокатки. Применение созданного уравнения в методике расчета теплового режима позволили достоверно определять температуры после вывалки из рабочих клетей поверхностей бочек рабочих валков и, следовательно, вводить корректировки при их перешлифовки.

Abstract. The aim of the study was to improve the accuracy of the model of the thermal mode of the hot rolling process. Model was based on the equations of heat balance mentioned in. It was made for reliable prediction of the surface temperature of the rolling mill rolls. Correct determination of the surface temperature of the rolling mill rolls will make it possible to promptly introduce corrections into the profiling of the roll surface at the stage of rounding the rolls after they were took out from the rolling stand. To achieve this goal, we conducted a passive experiment in which we recorded the actual parameters of reductions and strip tensions, the operating parameters of the mill cooling system. The contact pyrometer determined the temperature of the surfaces of the work rolls after they were rolled out of the stands. The results of the experiment allowed the method of regression analysis to create an equation for calculating the coefficient of contact heat transfer used in the balance model of the thermal mode of the continuous hot rolling process. The application of the created equation in the method of calculating the thermal regime reliably determine the temperature after pouring out the working surfaces of the barrels of the working rolls from the working stands and, therefore, made possible adjustments when they are ground.

Ключевые слова: прокатка; тепловой режим; профилировка валков.

Keywords: rolling; thermal conditions; roll profiling.

Тепловой режим процесса прокатки – важнейшая составляющая часть расчета оборудования и технологического процесса стана. Он определяет сопротивление деформации прокатываемого металла, мощность и конструктивные параметры оборудования системы охлаждения стана, стойкость прокатных валков и качество прокатываемых полос.

Под понятием тепловой режим прокатного стана подразумевают совокупность:

1. температур валков, как средних по сечению, так и в каждой точке объема валка;

2. температур полосы по пропускам;

3. расходов смазочно-охлаждающей жидкости в целом на прокатную клеть, в целом на валок, по зонам охлаждения и на полосу в межклетевых промежутках.

Основной метод расчета вышеуказанных параметров теплового режима стана – составление и решение уравнений теплового баланса процесса прокатки [1,2]. В качестве исходных данных для этих уравнений задают:

1. конструктивные параметры стана (размеры валков, длины межклетевых промежутков, характеристики оборудования системы охлаждения);

2. принятые параметры технологического режима (механические характеристики материала прокатываемой полосы, распределение обжатий по пропускам, заданные натяжения полосы и скорость прокатки);

3. теплофизические исходные данные (коэффициенты теплоотдачи, теплоемкость полосы и охлаждающей жидкости, температурные характеристики охлаждающей жидкости, коэффициент выхода тепла).

Значительное влияние на результат расчета оказывают последняя упомянутая категория исходных данных – теплофизические исходные данные.

Температуры рабочих и опорных валков определяют из уравнений их теплового баланса, которые приводятся к виду:

![]() ,

,

![]() , (1)

, (1)

где ![]()

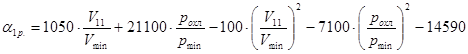

(αкт.р. – коэффициент контактного теплообмена рабочих валков и полосы:

αкт.р. = 5660·рср/200 – 1490 (рср – среднее нормальное контактное давление в очаге деформации) [2], lс – длина очага деформации: lс = ![]() , Dр – диаметр рабочего валка, α1р – коэффициент теплоотдачи конвективным теплообменом рабочих валков с охлаждающей жидкостью [2]:

, Dр – диаметр рабочего валка, α1р – коэффициент теплоотдачи конвективным теплообменом рабочих валков с охлаждающей жидкостью [2]:

|

|

|

где: ![]() м³/(ч·м²) – минимальная плотность облива;

м³/(ч·м²) – минимальная плотность облива;

![]() бар – минимальное давление в системе охлаждения,

бар – минимальное давление в системе охлаждения,

р – давление воды на охлаждение валков, V11 – удельная плотность облива: V11 = V/(φ3·R·2), V – расход воды на рабочий валок, αкт.оп - коэффициент контактного теплообмена опорного валка с рабочим), bоп – полуширина площадки контакта рабочего валка с опорным, углы φ поясняются на рис.1.

Рисунок.1. Схема тепловых потоков и углов контакта охлаждающей воды и бочки прокатного валка

![]() ,

, ![]() ,

,

![]() (Dоп – диаметр опорного валка, α1оп – коэффициент конвективного теплообмена опорного валка и охлаждающей жидкости, αокр.оп – коэффициент конвективного теплообмена опорного валка с окружающей средой),

(Dоп – диаметр опорного валка, α1оп – коэффициент конвективного теплообмена опорного валка и охлаждающей жидкости, αокр.оп – коэффициент конвективного теплообмена опорного валка с окружающей средой), ![]() (tп – температура полосы на выходе из клети, tохл1 – температура воды при подаче на валки),

(tп – температура полосы на выходе из клети, tохл1 – температура воды при подаче на валки),

![]() (tокр – температура окружающей среды).

(tокр – температура окружающей среды).

Решения системы (1) выразятся:

tр![]() ; (2)

; (2)

tоп![]() . (3)

. (3)

Тепловая выпуклость рабочего валка по ширине полосы приближенно может быть рассчитана так:

ΔD0-b = 12,5·10-6·Dр·(t0 – tb), (4)

где Dр – диаметр бочки рабочего валка, t0 – температура рабочего валка в середине бочки, tb – температура рабочего валка у кромки полосы, равная (по опыту измерения).

Стоит отметить, что в литературе достаточно мало данных о величинах коэффициентов теплообмена, которые применяются в приведенной выше балансной модели.

Чтобы устранить этот недостаток был проведен пассивный эксперимент на действующем широкополосном стане горячей прокатки. В рамках этого эксперимента фиксировали параметры прокатки и температуры бочек рабочих валков после вывалки их из клетей. По результатам эксперимента установили достоверные зависимости коэффициентов теплообмена от параметров прокатки.

Опытным путем было установлено, что температура участков бочки, примыкающих к ее торцам, на 7 – 100С выше температуры охлаждающей воды. Перепад температуры бочки между ее серединой и участками, контактирующими с кромками полос, находится в диапазоне 20-30% перепада температур между серединой и участками, примыкающими к торцам бочки. Температуры рабочих валков в первых клетях чистовой группы в зависимости от условий прокатки изменяются на 20 – 30 0С (от 52 до 88 0С). Установлено, что один из главных факторов, вызывающих столь значительные изменения температур в клетях чистовой группы, – непостоянство ритма прокатки, который оценивали коэффициентом ритма:

Критма = ![]() , (5)

, (5)

где τМ – машинное время, τП – время пауз, во время которых воду, подаваемую на валки, не отключают. При работе валков, подвергшихся измерениям, величина Критма изменялась в диапазоне 0,46 – 0,9, т.е. более чем в два раза, причем, чем меньше была величина Критма, тем ниже была измеренная температура рабочих валков.

Т.к. во время пауз отсутствует контактный теплообмен между полосой и рабочими валками, было решено осуществить усреднение коэффициента контактного теплообмена «полоса – рабочий валок» αкт.р.. По данным литературы при горячей прокатке коэффициент изменяется в диапазоне αкт.р = 4700 – 23000 Вт/(м2·град). Учитывая, что во время пауз αкт.р = 0, было решено ввести коэффициент ритма в регрессионное выражение для расчета αкт.р и определять величину tр.ср. (среднюю температуру в середине бочки валков), усредненную для машинного времени и времени пауз.

По рассчитанной температуре tр.ср. среднюю температуру бочки рабочего валка в сечении, где происходит контакт с боковыми кромками полосы, (tр.b.ср.) можно определить по формуле:

tр.b.ср. = tр.ср. – Δt0-b, (6)

где Δt0-b – перепад температур от середины бочки до сечения, контактирующего с кромками полосы, равный:

Δt0-b ≈ 0,25(tр.ср. - tр.L), (7)

где tр.L ≈ tводы + 80С – температура участков бочки, примыкающих к ее торцам.

С помощью программного пакета Statistica были обработаны экспериментальные данные и получено регрессионное уравнение зависимости αкт.р. от pср и Критма для непрерывного широкополосного стана горячей прокатки:

αкт.р = -18632+5,9·pср + 71583 · Критма – 49131·Критма 2.

Величина R2 = 0,89, что свидетельствует о достоверности полученного уравнения.

Согласно этому уравнению, диапазон усредненных значений αкт.р составил от 1600 до 14950 Вт/(м2*град).

Диапазон величин pср и τм/(τм+ τп), для которых получено последнее уравнение: pср = 180 ![]() 1120 МПа; τм/(τм+ τп) = 0,92

1120 МПа; τм/(τм+ τп) = 0,92 ![]() 0,51

0,51

Результаты оценки достоверности балансной модели теплового режима при использовании вновь предложенных формул для расчета коэффициентов теплообмена показали, что наибольшая погрешность расчета температуры бочек рабочих валков рабочих клетей составила 8,01%.

Применение балансной модели теплового режима в сочетании с созданным регрессионным уравнением позволили достоверно определять температуры поверхностей бочек рабочих валков после их вывалки из рабочих клетей и, следовательно, вводить корректировки при их перешлифовке.

,

,