Компьютерное моделирование волочения тонкостенных труб на вращаемой оправке

Журнал: Научный журнал «Студенческий форум» выпуск №8(29)

Рубрика: Технические науки

Научный журнал «Студенческий форум» выпуск №8(29)

Компьютерное моделирование волочения тонкостенных труб на вращаемой оправке

Одним из высокоэффективных методов изготовления тонкостенных труб является волочение.

Трубы, изготовленные методом волочения обладают высокими качествами, с точки зрения точности геометрических размеров, чистоты поверхности и механических свойств. [1]

Для изготовления тонкостенных труб со строго лимитированными значениями внутреннего диаметра и толщины стенки, применяют волочение с неподвижной оправкой. [2] В процессе волочения с неподвижной оправкой, часть усилия волочения уходит на преодоление сил трения трубной заготовки о рабочую поверхность цилиндрической оправки, что снижает эффективность процесса [1-5]. Уменьшить силы трения на оправке можно за счет приложения вращательного движения оправки в плоскости перпендикулярной оси волочения. При таком движение контактная поверхность оправки перемещается относительно трубной заготовки по винтовой линии со скоростью:

![]()

где ![]() – угловая скорость вращения оправки;

– угловая скорость вращения оправки;

![]() – радиус вращаемой оправки. [3]

– радиус вращаемой оправки. [3]

Данный процесс, на сегодняшний день, является не достаточно изученным.

В настоящее время для исследования процесса волочения наиболее широко используется компьютерное моделирование [6-10].

Цель работы – установление влияния вращения оправки, при волочении тонкостенных труб, на характер распределения напряженно-деформированного состояние и энергосиловых условий.

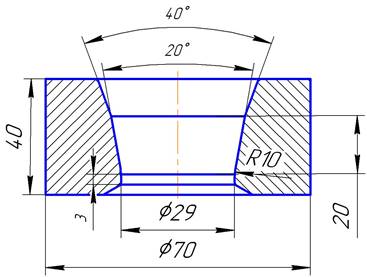

Проведено компьютерное моделирование волочения тонкостенной трубы на неподвижной и вращаемой оправках, с помощью метода конечных элементов в специализированном программном комплексе DEFORM-3D [11]. Дано сравнение полученных результатов. При моделирование в качестве заготовки использовали тонкостенную трубу Æ31х3 мм из алюминиевого сплава 2024 (аналог Д16). Предел текучести данного материала составляет 270 МПа, а предел прочности 410 МПа. Трубу протягивали через коническую волоку диаметром 29 мм, с углом конуса рабочей зоны 200 и длиной калибрующего пояска 3 мм (рисунок 1а). Радиус сопряжения рабочей и калибрующей зон 10 мм. Угловая скорость вращаемой цилиндрической оправки Æ24 мм принималась равной 0 рад/сек, 5рад/сек (рисунок 1б). Коэффициент вытяжки l=1,31. Трехмерные геометрические модели заготовки 1, волоки 2, оправки 3, и захвата 4, полученные с помощью программного комплекса в SolidWorks, приведены на рисунке 2.

а б

Рисунок 1. Чертеж волока и вращаемой оправки

1 – заготовка; 2 – волока; 3 –оправка; 4 - захват

Рисунок . Компьютерная модель волочения тонкостенной трубы на вращаемой оправке в момент начала протягивания

На поверхности контакта заготовки с волокой и оправкой действуют касательные напряжения, определяемые по закону Кулона, коэффициент трения принят равным 0,08. Конечно - элементная сетка трубы сгенерирована с использованием 136146 элементов, с длинной ребра элемента 1 мм.

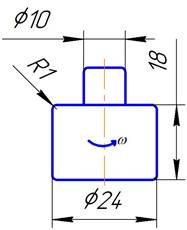

На рисунке 3 изображен график изменения усилия волочения от перемещения захвата. Из графика видно, что на установившейся стадии процесса усилие, при волочении на вращаемой оправке, в среднем меньше на 30% по сравнению с классическим волочением на закрепленной оправке. Уменьшение усилия произошло за счет снижения силы трения между оправкой и внутренней поверхностью заготовки, вследствие поворота вектора сил трения от оси волочения к винтовой линии.

Рисунок 3. График изменения усилия волочения от перемещения трубы

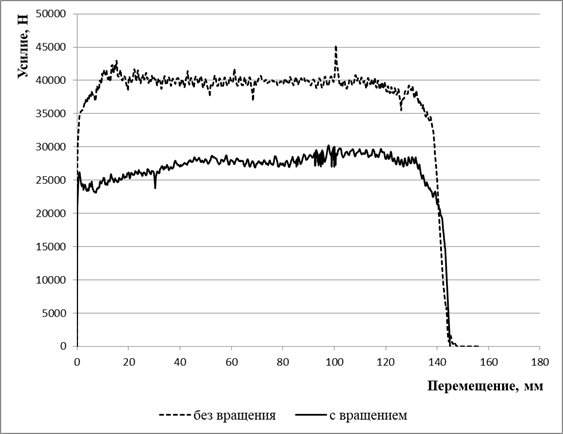

На рисунке 4 представлен график распределения накопленной интенсивности деформации ![]() , по длине протянутого участка трубы, из которого следует, что при волочение с вращением оправки, величина накопленной интенсивности деформации в среднем на 42% больше, чем при волочении без вращения оправки. Увеличение интенсивности деформации происходит за счет наложения, на процесс деформации, сдвиговых напряжений от вращения оправки.

, по длине протянутого участка трубы, из которого следует, что при волочение с вращением оправки, величина накопленной интенсивности деформации в среднем на 42% больше, чем при волочении без вращения оправки. Увеличение интенсивности деформации происходит за счет наложения, на процесс деформации, сдвиговых напряжений от вращения оправки.

Рисунок 4. График распределения интенсивности накопленной деформации по длине протянутого участка трубы

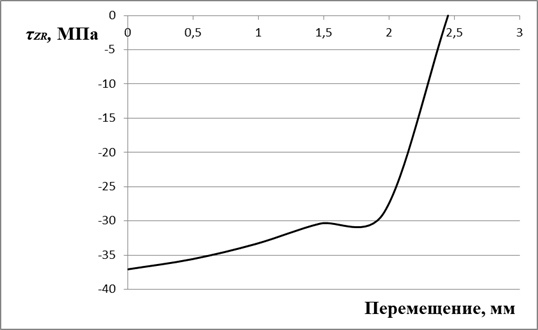

Рисунок 5. Распределение касательных напряжений ![]() ,

, ![]() ,

, ![]() по толщине стенки на протянутом участке трубы

по толщине стенки на протянутом участке трубы

Из рисунка 5 видно, что вращение оправки приводит к появлению на протянутом участке трубы по толщине стенки касательных напряжений tRq , tqZ, tZR. При классическом волочении на закрепленной оправке, компоненты тензора напряжений tRq , tqZ, tRZ на протянутом участке равны нулю. При гибридном волочении максимальные значения этих напряжений наблюдаются на внутренней поверхности стенки трубы, контактируемой с оправкой. Касательные напряжения tRq, на внутреннем и внешнем участках стенки трубы, имеют противоположные знаки, примерно равны по величине, и и равна нулю в середине стенки изделия.

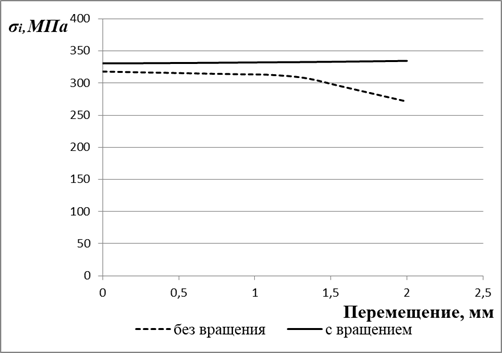

Величина интенсивности напряжений ![]() при волочении на вращаемой оправке будет больше на 5%, вследствие наличия касательных напряжений, что подтверждается рисунком 6.

при волочении на вращаемой оправке будет больше на 5%, вследствие наличия касательных напряжений, что подтверждается рисунком 6.

Рисунок 6. Интенсивность напряжения на протянутом участке трубы

ВЫВОД

Моделирование показало, что применение гибридного метода волочения, заключающегося в применение вращения оправки при оправочном волочении, оказывает положительное влияние.

Происходит снижение усилия волочения на 30% за счет снижения силы трения между оправкой и внутренней поверхностью заготовки, вследствие поворота вектора трения. Наличие касательных напряжений при гибридном волочении приводит к увеличению на 5% интенсивности напряжения по сравнению с классическим волочением на закрепленной оправке.