Прочностные характеристики полимерцементного вяжущего

Журнал: Научный журнал «Студенческий форум» выпуск №2(53)

Рубрика: Технические науки

Научный журнал «Студенческий форум» выпуск №2(53)

Прочностные характеристики полимерцементного вяжущего

Полимерцементным раствором (бетоном) называется искусственный каменный материал, получаемый после затвердевания смеси, состоящей из цемента, воды, песка (щебня) и водорастворимой полимерной смолы.

В полимерцементном растворе или бетоне используется система: полимерное связующее – минеральное вяжущее – наполнитель – вода.

Добавление полимерных (синтетических) смол к цементным растворам и бетонам приводит к улучшению свойств этих материалов. Добавление полимерного вяжущего даже в небольших количествах способствует повышению прочности при растяжении и сжатии, снижению модуля упругости, улучшению адгезии, повышению водостойкости, химической стойкости, износостойкости и т.д.

Соответствующий выбор связующего, наполнителей и заполнителей позволяет получать полимерцементобетоны с различными свойствами. Например, с высокими диэлектрическими свойствами или наоборот, обладающие хорошей электропроводностью.

Разработаны составы специальных бетонов с высокими защитными свойствами от различных излучений.

Полимерцементобетоны могут применяться в несущих и весьма ответственных конструкциях, в том числе для изготовления труб, коллекторов, емкостей для хранения агрессивных жидкостей, при строительстве дорог, подводных сооружений, ремонте и восстановлении строительных конструкций.

В качестве связующего применяют около 10 типов различных синтетических смол. Наиболее широко применяются полиэфирные, эпоксидные, фенолформальдегидные смолы и метилметакрилат.

Полимерцементные бетоны (растворы) (ПЦБ) (ПЦР) представляют собой цементные бетоны, в процессе приготовления которых в смесь добавляют водорастворимые полимеры или водные эмульсии типа поливинилацетата.

В последние годы разработана принципиально новая технология получения полимерцементобетона: бетонные изделия высушивают, помещают в закрытый контейнер, где вакуумируют, пропитывают маловязкими жидкими мономерами (метилметакрилат, стирол и др.), а затем мономеры полимеризуют непосредственно в теле бетона.

Для полимеризации используют два способа: радиационный и термокаталитический.

Такими способами стало возможным пропитывать бетон на глубину до 20 мм и более.

Технические показатели бетона значительно улучшились:

- в несколько раз повысилась прочность бетона (Rсж до 2000 кг/м2, Rр до 120-200 кг/м2);

- в несколько раз повысилась водонепроницаемость и морозостойкость (F700 и более);

- стойкость при истирании повысилась в 3-4 раза;

- повысилась трещиностойкость;

- модуль упругости увеличился в 1,3-1,5 раза;

- в десятки раз уменьшилась ползучесть материала.

Пропитка бетона полимерами удорожает материал, однако расчеты показывают, что за счет уменьшения материалоемкости изделий и конструкций и повышения их долговечности, пропитанные изделия и конструкции экономически выгодны.

Прочностные свойства ПЦ-материалов существенно зависят от условий твердения: в воздушно-влажных условиях полимерная пленка замедляет испарение воды и тем самым улучшает гидратацию частиц, хотя замедляет скорость процесса; при водном твердении или во влажных условиях значительно замедляется формирование полимерной структуры, что обусловливает снижение прочностных показателей, особенно при изгибающихся нагрузках (рис. 1). Рекомендуется комбинированный режим, сочетающий 7—10 сут. твердения образцов во влажных условиях с последующей воздушно-сухой гидратацией (относительная влажность40 60%).

Рисунок 1. Влияние полимер-цементного отношения на прочность полимерцементного бетона 1, 2 — твердевшего в воздушно-влажных условиях; 3, 4 —то же, во влажных условиях

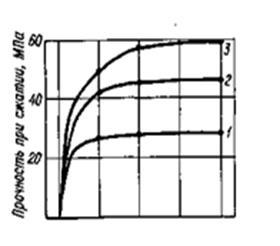

При оптимальных значениях П/Ц для большинства полимерных добавок наблюдается максимум прочностных показателей как при сжатии, так и при изгибе. На прочностные характеристики материалов интенсивнее влияет полимерцементное отношение, чем водоцементное. Причем характер зависимостей «прочность — П/Ц» различен и определяется условиями твердения, природой полимера, содержанием добавок в полимерном компоненте, воздухововлечением и другими факторами. Характерные закономерности для латексных дисперсий представлены на рис. 2.

Рисунок 2. Влияние продолжительности твердения на прочность при сжатии модифицированного латексом цементного камня 1 -без добавки; 2 -П/Ц = 0,15; 3-П/Ц = 0,2

Интенсивность повышения прочности и положение максимума зависят и от водоцементного отношения, но, как правило, для полимерных дисперсий оптимальное значение П/Ц колеблется в пределах 0,1—0,2. Вследствие меньшей интенсивности гидратации клинкерных минералов полимерцементные композиции после твердения в течение 28 сут. могут иметь более низкую прочность при сжатии и одновременно более высокую (в 1,5—2 раза) прочность при изгибе, чем материал на основе неорганического вяжущего. Однако при последующем твердении прочность ПЦ-материала возрастает более интенсивно и к 2—3 мес. превосходит прочность цементного камня (рис. 3.). Ускорители гидратации (поташ, сода) позволяют компенсировать этот замедляющий эффект и в марочные сроки получать высокопрочные структуры.

В зависимости от растворимости добавок изменяется их действие на прочностные характеристики цементного камня. Если для водорастворимых полимеров наблюдается рост прочности на сжатие (рис. 4.), то дисперсии в значительной степени повышают прочность при изгибающих и растягивающих нагрузках, что наиболее эффективно для данного композиционного материала.

Пористость полимер содержащего цементного камня изменяется в зависимости от вида и концентрации полимерного компонента. Характер изменения пористости зависит от интенсивности ряда противоположно влияющих факторов: пластифицирующего эффекта и уплотняющего действия полимера, обусловливающих снижение пористости; увеличения В/Ц в сочетании с ростом воздухововлечения, что способствует развитию поровой структуры. В результате меньшей пористости и уменьшения размера пор полимерцементные материалы обладают повышенной морозостойкостью и атмосферостойкостью.

|

Рисунок 3. Влияние содержания поливинилового спирта на прочность цементного камня после 28 сут. твердения 1 — при сжатии; 2 — при изгибе |

Рисунок 4. Влияние содержания ПВА на прочность цементного камня после 28 сут. твердения 1 — при сжатии; 2 — при изгибе |

Водорастворимые полимеры снижают усадку бетонов на 30— 40%, а водные дисперсии вызывают повышение усадочных деформаций, что объясняется суммарным эффектом усадки цементного камня и высыхающего полимера.

Введение, например ПВА при П/Ц = 0,2, увеличило усадку цементного раствора (1:3) на порядок.

С повышением влажности среды твердения в пределах 40—90 % усадка снижается в 4—5 раз, но все же превышает соответствующие показатели для обычных растворов.

При высокой концентрации ПАВ в полимерном компоненте наблюдается уменьшение усадки модифицированных бетонов по сравнению с контрольными составами.

С увеличением содержания полимера, набухающего в воде, наблюдается снижение водопроницаемости вследствие кольматации пор набухшим полимером.

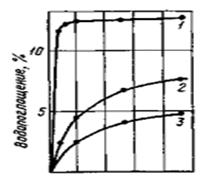

Однако прочность полимерных пленок под действием воды постепенно уменьшается, что ухудшает свойства композиции; после сушки свойства восстанавливаются. Водопоглощение в присутствии любых добавок снижается с ростом П/Ц (рис.5.).

Рисунок 5. Зависимость водопоглощения от времени водного твердения 1 — цементного камня; 2 — модифицированного латексом, П/Ц= = 0,05; 3—то же, П/Ц = 0,2

Износостойкость полимер содержащего цементного камня возрастает в 10—50 раз (даже до 200 раз), этот рост определяется износостойкостью полимерной составляющей и величиной П/Ц: чем они выше, тем сильнее композиционный материал сопротивляется истиранию.

Сцепление полимерцементных вяжущих с другими материалами в 2—5 раз превышает соответствующие значения неорганической составляющей и возрастает с увеличением П/Ц.

Рост сцепления объясняется тем, что жидкая фаза цементного камня, содержащая полимерные частицы, ионы кальция, алюминатные и кремний кислородные анионы, проникает в поры материала и протекающие процессы гидратации и полимеризации прочно соединяют контактирующие материалы.