Использования гидрофобизаторов для защиты пористых материалов от влаги

Секция: Технические науки

XII Студенческая международная научно-практическая конференция «Технические и математические науки. Студенческий научный форум»

Использования гидрофобизаторов для защиты пористых материалов от влаги

Метод гидрофобизации давно известен в нашей стране, однако получил широкое распространение сравнительно недавно. Речь в данной статье пойдет о характеристиках подобных веществ, а также об эффективном способе их нанесения с помощью ультразвуковых колебаний.

Гидрофобизаторы применяют в следующих целях:

- защита от проникновения влаги внутрь материала;

- снижение риска разрушения материала

- повышение теплоизоляционных свойств поверхности;

- препятствие появлению коррозийных процессов;

- защита от образования высолов;

- увеличение морозостойкости и коррозионной стойкости конструкций;

- увеличение срока службы красок;

- предотвращение роста микроорганизмов и лишайников на поверхности материала;

- повышение прочности материала (вследствие укрепления структуры).

Гидрофобизатор наносят на пористые поверхности материалов, способные впитывать воду материалы, такие как бетон, кирпич, керамзитобетон, цементно-известковые и цементно-песчаные штукатурки, гипсокартон, шлакоблоки, известняковые блоки и т.д.

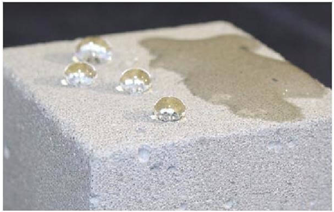

Рисунок. 1. Образец бетона с нанесенным на левую часть поверхности гидрофобизатором

Наибольшее распространение в России получили силиконовые и кремнийорганические гидрофобизаторы. В качестве растворителя для них используют воду (метилсиликонатные) или органические вещества (силановые и силоксановые гидрофобизаторы).

Водорастворимые соединения являются наиболее дешевыми и распространенными. Их применяют для промышленной и поверхностной гидрофобизации. К водоразбавляемым гидрофобизаторам относят силиконаты на основе калия и натрия. При их нанесении на поверхность материала происходит реакция с углекислым газом, который присутствует в воздухе, последующий распад и реакция с оксидами и гидроксидами, содержащимися в материале. В завершении этой цепочки на поверхности материала и стенках капилляров образуется гидрофобная пленка.

Натриевые силиконаты имеют более низкую стоимость по сравнению с концентратами на основе калия. Однако в процессе обработки материала они образуют карбонаты, способные присоединять молекулы воды. Это может привести к росту кристаллов внутри материала и постепенному его разрушению. Натриевые и калиевые силиконаты поставляют в виде растворов или концентратов в пластиковых флаконах или канистрах различной емкости.

При приготовлении растворов из метилсиликонатных концентратов очень важно соблюдать высокую точность рецептуры, при несоблюдении инструкций неизбежно появление высолов и разводов. Высолы появляются в следствии перемещения влаги в материале и выноса на его поверхность различных солей. В результате на поверхности образуются солевые разводы. Появление высола свидетельствует о начальной стадии коррозии материала.

Силановые и силоксановые гидрофобизаторы разбавляют органическими растворителями (этиловый спирт, бензин, толуол и др.) в пропорциях от 1:10 до 1:55. Стоимость их значительно выше. Они не образуют высолов, не разрушают материал и имеют повышенный срок службы. Поставляют такие вещества в виде готовых к применению составов или концентратов.

К основным параметрам гидрофобизирующих веществ относят:

- силу водооталкивания;

- коэффициент паропроницаемости;

- длительность сохранения рабочих свойств;

- время выдержки.

- глубину пропитки;

Применение гидрофобизаторов с помощью ультразвукового колебания

Подобный способ нанесения гидрофобизаторов может быть использован для гидроизоляции, восстановления нарушенной влагозащиты при ремонте и реставрации материалов, зданий и сооружений, в том числе и исторических. В качестве результата повышается степень защиты пористых материалов от проникновения влаги за счет пропитки гидрофобизирующим раствором всего объема пропитываемого материала или на заданную глубину, осуществляется контроль над глубиной пропитки и повышается срок службы пропитываемого материала за счет отсутствия технологических отверстий в пропитываемом материале.

При использовании данного способа с помощью давления, создаваемого ультразвуковыми колебаниями в образец бетона вводят гидрофобизатор на всю толщину материала. Ультразвуковые колебания имеют длительность импульса 1 – 100 мкс, частоту посылок 1 – 100 мкс, частоту ультразвуковых колебаний 20 – 300 кГц, электрическое напряжение на преобразователе 1 – 2000 В, а зазор между пропитываемым материалом и активной поверхностью пьезоэлектрического преобразователя составляет 1/4 длины ультразвуковой волны в растворе. Дополнительно принимают ультразвуковые колебания с противоположной стороны пропитываемого материала, и измеряют время распространения ультразвуковых колебаний в сухом и полностью пропитанном материале. Контроль времени заполнения материала на заданную глубину определяют по формуле, характеризующей зависимость этой величины от расчетного значения времени распространения ультразвуковых колебаний в пропитываемом материале на заданной глубине, от времени распространения ультразвуковых колебаний в сухом материале, от глубины заполнения материала раствором и длины заполняемого материала раствором. Измеренное значение времени распространения ультразвуковых колебаний через пропитываемый материал сравнивают с заданным, заранее рассчитанным по формуле, значением времени, соответствующим данной глубине пропитки. Если время совпадает, то процесс пропитки останавливают, если оно отличается от заданного времени, то процесс пропитки продолжают

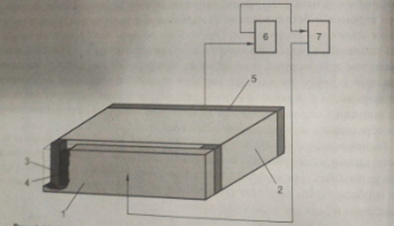

Рисунок. 2. Способ защиты пористых материалов от проникновения влаги:

1 – преобразователь, 2 – пористый материал, 3 – резиновая прокладка, 4 – гидрофобизатор, 6 – приёмный преобразователь, 6 – приёмник, выход которого соединен с входом генератора 7.

Применение ультразвукового метода заполнения позволяет увеличить глубину заполнения раствором без нарушения целостности материала, обеспечивает однородность заполнения. Интенсивность заполнения образцов увеличивается с увеличением амплитуды ультразвуковых колебаний. Время полного заполнения образцов раствором возрастает с увеличением частоты ультразвуковых колебаний, что обусловлено ослаблением акустического сигнала с глубиной заполнения кирпича.