Повышение надежности бурового долота

Секция: Технические науки

LI Студенческая международная научно-практическая конференция «Молодежный научный форум: технические и математические науки»

Повышение надежности бурового долота

При современных темпах развития нефтегазодобывающей промышленности одна из основных задач – это повышение надежности бурового оборудования. Современная буровая установка состоит из множества взаимодействующих механизмов, аппаратов и приборов. Важным инструментом для бурения скважин является буровое долото. Низкая надежность бурового долота, как правило, приводит к увеличению эксплуатационных расходов и времени простоя буровых установок. Основным рабочим элементом современных лопастных долот, разрушающих породу, является резец (зуб, вставка или штыри), поэтому предлагается рассмотреть классификацию породоразрушающего элемента.

По характеру воздействия рабочих элементов на горную породу при ее разрушении резцы подразделяются на следующие группы: режуще-скалывающие (PC); истирающе-режущие (ИР); дробяще-скалывающие (ДС). По материальному исполнению: твердосплавное вооружение; сверхтвердый материал славутич; алмазы (поликристаллический алмазный композит PDC, натуральные алмазы и импрегнированные). По конструкции: цилиндрические; конические; сферические; другие конструкции. По конструктивному исполнению резца в долоте: фиксированные; поворотные.

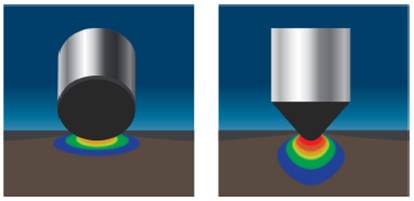

В последние десятилетия при бурении скважин широкое применение получили лопастные долота с фиксированными поликристаллическими алмазными резцами типа PDC. Но исследования показали, что потенциал фиксированных резцов ограничен их конструкцией (Рисунок 1). Часть режущей кромки фиксированных резцов, вступающая в контакт с поверхностью, подвержена механическому или термическому воздействию, вызывающему износ и скалывание.

Рисунок 1. Зона износа фиксированного резца PDC

Такой концентрированный износ небольшой части режущей поверхности приводит к потере эффективности внедрения в породу, замедляя механическую скорость проходки. Кроме того, значительно снижается продолжительность работы долота, что приводит к сокращению проходки за одно долбление. К тому же большая часть алмазной поверхности резца остается неиспользованной. Использование вращающихся резцов PDC позволит увеличить продолжительность работы посредством постоянного обновления части режущей поверхности, контактирующей с породой, что позволяет увеличить работоспособность долота в целом [1].

При разработке месторождений в северной части Пермского края необходимо бурить очень твердые карбонатные породы с высоким содержанием кремния. Бурение таких пород долотами PDC осложнено, а часто невозможно, т.к. их резцы не способны выдерживать сильные ударные нагрузки и получают серьезные повреждения и износ [2]. Инженерами компании Schlumberger было предложено использование долота с алмазными элементами конической формы. Анализ показал, что долото с резцами конической формы способно повысить эффективность бурения и противостоять ударным нагрузкам во время бурения твердых карбонатных/кремниевых пород (Рисунок 2).

Рисунок 2. Фиксированные PDC резцы цилиндрической и конической формы и их воздействие на породу

Но применение фиксированных PDC резцов как конической так и цилиндрической формы энергоёмки и подтверждены значительному износу, так как большая часть алмазной поверхности резца остается неиспользованной.

В горной промышленности при разработке рудных месторождений широкое применение получили поворотные резцы, установленные на буровом инструменте (Рисунок 3) проходческого комбайна. Результаты стендовых исследований энергоёмкости бурения показывают, что резание сплошными кромками (лопастные долота с PDC резцами) на 30-40% выше, чем у поворотных резцов горных машин. А стойкость в 2-3 раза выше, даже при больших подачах на буровой инструмент [3].

Целью работы является повышение надежности лопастного бурового долота, путем изменения конструктивных особенностей резца с учетом теории разрушения горных пород при бурении скважины и с использованием пространственной матрицы координат расположения резцов в матрице долота.

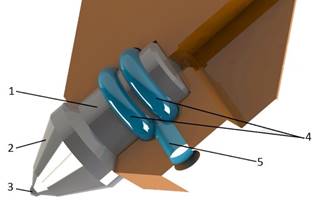

В чистом виде применять теорию разрушения горных пород нельзя. Подача горного инструмента составляет от 5-30 мм/оборот. Но сам принцип применения теории шорошения поворотными резцами горных машин очень интересен и представляет большую перспективу для развития бурового инструмента. Поворотные резцы горных машин состоят из режущей части и хвостовика (Рисунок 4).

|

Рисунок 3. Шнеко-фрезерный буровой инструмент |

Рисунок 4. Режущий инструмент горных машин |

Разработка специального резца малой формы и решение вопроса установки резца в резцедержателе с возможностью вращения в процессе работы, на основе применения современных технологий и материалов позволили разработать специальное буровое долото оснащённое поворотными резцами (рисунок 5).

Рисунок 5. Буровое долото и конструкция поворотного резца: 1 – хвостовик резца, 2 – головка резца, 3 – твердосплавный наконечник, 4 – полимерный материал, 5 – отверстие для заливки

Таким образом, лопастное долото с поворотными резцами полностью подходит для бурения скважин различного назначения. При оптимальных режимных параметрах бурения, увеличится надежность бурового долота и энергоэффективность работы всей установке за счет уменьшения энергоёмкости воздействия на породу поворотными резцами. Вследствие того, что у поворотных резцов в контакт с породой вступает 100% поверхности режущей части, то износ распределяется по режущей поверхности равномерно. Это показывает, что долговечность поворотных резцов в значительной степени превышает показатель долговечности фиксированных PDC пластин, что влечет за собой увеличение надежности лопастного долота.